تکنولوژی ساخت لوله پلی اتیلنی

معمولترین روش ساخت لوله فاضلاب پلی اتیلنی دوجداره، عبارتند از تکنولوژی کاروگیت و تکنولوژی پروفیلپیچی (کرتیوب) که در اینجا به اختصار به تشریح این دو روش تولید و تکنولوژیهای آن میپردازیم.

تکنولوژی ساخت لوله فاضلاب کاروگیت

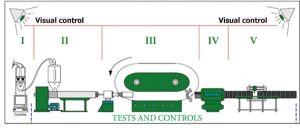

و تجهیزات تولید از 5 بخش تشکیل شده است و تجهیزات خط توليد لوله کاروگيت عبارتند از:

- I. میکسر و انتقالدهنده

- II. اکسترودر

- III.دای و کاروگیتور

- IV. حوض خنککن

- V. دستگاه برش

در بخش I گرانولهای پلیاتیلن به نسبتهای مشخص با مستربچهای رنگ زرد، دوده و Anti-UV مخلوط شده و پس از خشک شدن به داخل اکسترودر منتقل میشوند. در بخش II با استفاده از دو اکسترودر مواد از حالت جامد به شکل دومیله مذاب همگن تبديل میگردند.

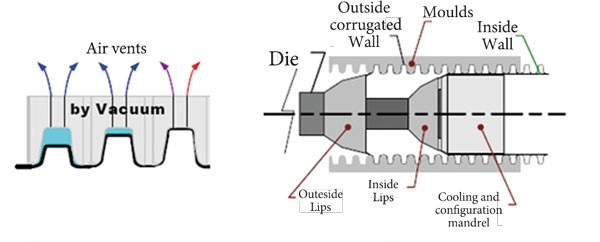

در بخش III با استفاده از کلگی، میلههای مذاب به شکل لوله مذاب درمیآيد. در توليد چنين لولههايی، دو میله مذاب، وارد يک کلگی شده و به صورت جداگانه تبدیل به لوله میشوند. سپس مذابهای پيششکل گرفته وارد دو دای درون هم، شده و به شکل دو لوله با قطر مشخص ایجاد میشود. برای شکلدهی جداره خارجی ابتدا یکی از لولههای مذاب از دای خارج شده و در اثر وجود فشار منفی(خلأ) در پشت قالب کاروگیتور، به قالب چسبیده تا شکل جداره خارجی حاصل گردد. سپس لایه داخلی اندکی جلوتر از خروجی لایه اول، از دای خارج شده و به لایه کاروگیت خارجی چسبیده و بر روی یک مندرل نسبتاً کوتاه و خنک حرکت کرده و در نهایت از کاروگیتور، لوله با دمایی حدود 50 تا 60 درجه سانتیگراد خارج میگردد.

شکلدهی و خنککاری بهطور همزمان درون قالبهای کاروگیتور انجام میشود. معمولاً خنککاری توسط هوای خنک يا جريان آب انجام میگيرد. آنچه که به عنوان يک معيار از عملکرد مناسب خنککاری در نظر گرفته میشود حفظ شکل لوله پس از خروج از قالبها و همچنين اتصال کامل جداره خارجی و داخلی میباشد.

کاروگيتور به گونهای ساخته میشود که لوله هنگام خروج از آن کاملاً خنک شده باشد. اما چون اين حالت برای لولههای بزرگ يا لولههای کوچک با سرعت توليد بالا، بسيار سخت میباشد يک تانک خنککننده بعد از کاروگيتور تعبيه میگردد (بخش IV).

نمای تانک خنک کننده در ساخت لولههای کاروگیت

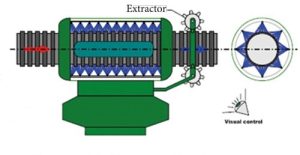

معمولاً در بخش آخر (V) برای لولههای بزرگ بعد از تانک خنککننده، کشنده قرار میگيرد. برخلاف لولههای تکجداره، کشنده دارای فکهای متحرک طويل نيست بلکه دارای شکل سادهتر چرخ مانند است که با توجه به ساختار کنگرهای ديواره خارجی، لوله را به سمت جلو هدايت میکند. لازم به ذکر است که برای لولههای کوچک، خود کاروگيتور هم مثل يک کشنده عمل میکند. سرعت چرخش قالبها در کاروگيتور بر ساختار و کيفيت محصول توليدی اثر میگذارد.در نهایت لوله توسط یک اره متحرک که متناسب با سرعت محوری لوله میباشد، بریده شده و پس از کنترل وضعیت ظاهری به واحد انبار منتقل میگردد.

تکنولوژی ساخت لوله فاضلاب دوجداره کرتیوب دار

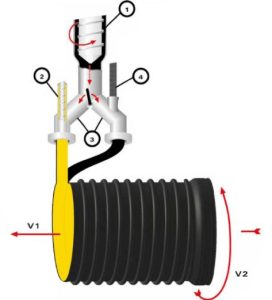

مادهی مورد استفاده برای دستگاه تولید لوله کرتیوب یکی از دو مواد HDPE یا PP است. این دستگاه با یک اکسترودر کار میکند. مواد پلاستیکی با یک دوبل هد (Double Head) توزیع میشوند. این بخش ماده ی پلاستیکی دور یک مندرل (Steel mandrel) که شکل لوله را ایجاد میکند میپیچد.

ساخت لوله فاضلاب کرتیوب یک فرآیند غیر پیوسته یا اکستروژن دسته ای است. رزین لایه ی خارجی (اغلب مشکی رنگ) در اکسترودر اصلی (1) گداخته میشود و رزین لایه ی داخلی لوله (اغلب زرد رنگ) در اکسترودر کمکی (2) گداخته میشود. در داخل دای هد (3) موادی که از اکسترودر اصلی جریان یافته اند به 2 بخش تقسیم میشوند. هر بخش برای یکی از دایها میباشد. در اولین دای هد ماده ی مشکی (از اکسترودر اصلی) با ماده ی زرد (از اکسترودر کمکی) ادغام میشوند و یک تکه دو رنگ برای قسمت داخلی لوله ایجاد میشود. از دای هد دوم یک کرتیوب (Core tube) (4) با ماده ی مشکی خارج میشود و دور لوله میچرخد.

واحد اکسترودر با سرعت ثابت (V1) روی ریل حرکت میکند و لوله نیز با سرعت ثابت (V2) دور خود میچرخد، با جریان مواد انتهایی در دای هد دوم میتوان سوکت (Socket) و اسپیگت (Spigot) را تولید کرد.

تکنولوژی ساخت لوله پلی اتیلنی دوجداره کرتیوب دار

استاندارد ساخت لوله فاضلاب دوجداره هلدینگ سعادت

استانداردهای ملی

- ISIRI 9116-1

- ISIRI 9116-2

- ISIRI 911-3

استانداردهای اتحادیه اروپا

- EN 13476-1

- EN 13476-2

- EN 13476-3

- EN 13476-4

استانداردهای بین المللی iSO

- ISO 21138-1

- ISO 21138-2

- ISO 21138-3

آزمایشگاه کنترل کیفیت

آزمایشگاه آکرودیتی گروه صنعتی سعادت توان بسپار ضمن پیاده سازی الزامات سیستم مدیریت کیفیت ISO 9001:2008 و بهرهمندی از نیروهای متخصص و مجرب و با استفاده از ابزارآلات کنترلی و آزمایشگاهی نوین دارای گواهینامه سیستم مدیریت کیفیت آزمایشگاه ISO 17025 و آزمایشگاه همکار می باشد. سازمان. استاندارد ملی ایران شناخته شده است. واحد کنترل کیفیت شرکت سعادت توان بسپار کلیه تست های مواد اولیه و محصولات نهایی را به شرح زیر مطابق با استانداردهای ملی ایران و سایر استانداردهای بین المللی انجام می دهد و بر اساس نتایج آن گواهی تضمین کیفیت صادر می کند.

آزمایشگاه کنترل کیفیت ساخت لوله پلی اتیلنی

آزمایشگاه اکرودیته گروه صنعتی سعادت توان بسپار ضمن پیاده سازی الزامات سیستم مدیریت کیفیت ISO 9001:2008 و بهره مندی از پرسنل متخصص و مجرب و استفاده از ابزارآلات کنترلی و آزمایشگاهی مدرن، دارای گواهینامه سیستم مدیریت کیفیت آزمایشگاه ISO 17025 بوده و به عنوان آزمایشگاه همکار سازمان ملی استاندارد ایران شناخته شده است. واحد کنترل کیفیت شرکت سعادت توان بسپار کلیه آزمونهای مواد اولیه و محصول نهایی به شرح ذیل را مطابق استانداردهای ملی ایران و سایر استانداردهای بین المللی انجام داده و بر اساس نتایج حاصله، گواهی تضمین کیفیت صادر مینماید.