آزمون مواد اولیه پلی اتیلن تا استاندارهای بینالمللی

آزمون مواد اولیه پلی اتیلن تا استاندارهای بینالمللی در آزمایشگاه آکرودیته گروه صنعتی سعادت توان بسپار، ضمن پیادهسازی الزامات سیستم مدیریت کیفیت ISO 9001:2008 و بهرهمندی از پرسنل متخصص و مجرب و استفاده از ابزارآلات کنترلی و آزمایشگاهی مدرن، دارای گواهینامه سیستم مدیریت کیفیت آزمایشگاه ISO 17025 بوده و به عنوان آزمایشگاه همکار سازمان ملی استاندارد ایران شناخته شده است.

واحد کنترل کیفیت شرکت سعادت توان بسپار کلیه آزمونهای مواد اولیه و محصول نهایی را به شرح زیر مطابق با استاندارهای ملی ایران و بین المللی انجام داده و بر اساس نتایج به دست آمده، گواهی تضمین کیفیت صادر مینماید.

استاندارد آزمونها از لوله های پلی اتیلن

| ویژگیها | استاندارد آزمون |

| حداقل استحکام مورد نیاز (MRS) | ISO 9080 |

| چگالی (p) | ISO 1183 |

| شاخص جریان مذاب (MFR) | ISO 1133 |

| سختی | ISO 21509 |

| تنش تسلیم کششی | ISO 527 |

| ازدیاد طول در نقطه تسلیم | ISO 527 |

| مدول الاستیسیته کششی | ISO 527 |

| ازدیاد طول در شکست | ISO 527 |

| مدول خمشی | ASTM D790 |

| محدوده ذوب | ASTM D3418 |

| ضریب پواسون | – |

| ضریب انبساط خطی | ISO 11359 |

| ضریب هدایت حرارتی | ISO 22007 |

| ضریب مقاومت سطحی | – |

آزمون مواد اولیه پلی اتیلن

آزمونها و تناوب نمونه برداری جهت انجام آزمونهای کنترل کیفی مواد اولیه بر اساس استاندارد EN 13476-4 صورت میپذرد.

- بررسی وضعیت ظاهری مواد اولیه

- تعیین وضعیت شاخص جریان مذاب (MFR)

- تعیین چگالی

- آنالیز حرارتی

- تعیین پایداری حرارتی (OIT)

- تعیین درصد دوده

- مقاومت در برابر ترکزدایی تنشی محیط (ESCR)

- خصوصیات فیزیکی، مکانیکی مواد اولیه واشر

اولین آزمون مواد اولیه پلی اتیلن: بررسی وضعیت ظاهری

پس از کنترل و ثبت گرید (Grade)، شماره Lot و مقدار محمولههای ورودی (پلی اتیلن، مستر بچ پلی ایتلن و EPDM/PP) وضعیت ظاهری نمونهها از قبیل یکنواختی رنگ، عدم چسبندگی، عدم بوی نامطبوع، نداشتن رشته و دنباله و همچنین اندازه و توزیع مناسب گرانولها بررسی میشود.

آزمون مواد اولیه پلی اتیلن: تعیین شاخص جریان مذاب (MFR)

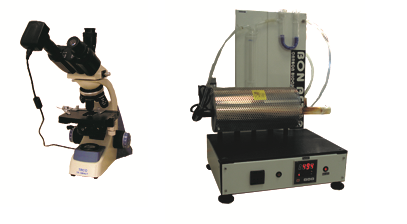

پس بررسی ظاهری اولین آزمون مواد اولیه پلی اتیلنی با اندازهگیری شاخص MFR، پارامترهایی از قبیل جریانپذیری، رفتار رئولوژیکی، تخمین وزن مولکولی و همچنین توزیع وزن مولکولی مواد اولیه توسط دستگاه پلاستومتر قابل بررسی خواهد بود.

محدوده پذیرش MFR پلی اتیلن گرید پایپ مطابق استاندارد ملی با شرایط (5 کیلوگرم/ 190 درجه سانتیگراد)، بازه 0.15 – 0.7 gr در بازه 10 دقیقه میباشد. محدوده پذیرش MFR برای مواد مستربچ و ترموپلاستیک الاستومر EPDM/PP مطابق مشخصات فنی سازنده مربوطه میباشد.

در این آزمون مقدار جرم خروجی مواد مذاب از دستگاه پلاستومتر در مدت زمان 10 دقیقه تحت شرایط فوق اندازه گیری میشود.

استاندارد آزمون: ISO 6980

آزمون مواد اولیه پلی اتیلن: تعیین چگالی

از مهمترین آزمون مواد اولیه پلی اتیلنی تعیین چگالی میباشد که جهت اندازهگیری وزن مخصوص با دقت gr/cm 0.001 روی مواد اولیه از ترازو آنالیتیک با دقت 0.0001 مجهز به کیت دانسیته استفاده میشود. اندازه گیری چگالی یکی از معیارهای تعیین نوع گرید مواد اولیه بوده و حداقل مقدار پذیرش آن مطابق استاندارد ملی برای پلی اتیلن گرید پایپ (بدون دوده) gr/cm 0.941 میباشد.

استاندارد آزمون: ISIRI 7090-1

آزمون مواد اولیه پلی اتیلن: آنالیز حرارتی

پس از تعیین جریان مذاب (MFR) و آزمون مواد اولیه پلی اتیلنی به منظور آنالیز حرارتی مواد مستربچ و نمونههای تحقیقاتی از دستگاه کالریمتری روبشی تفاضلی (DSC) استفاده میشود. از جمله آنالیزهای حرارتی میتوان به موارد زیر اشاره کرد:

- پردازش دادهها

- اندازهگیری پارامترهای حرارتی (زمان، القاء اکسایش (OIT)، دمای ذوب (TM) دمای انتقال شیشهای (TG)، دمای بلورینگی (TC)

- ترکیب درصد کامپوند و گرمای ویژه (CP)

- شناسایی اجزای تشکیل دهنده آلیاژها

مواد اولیه مورد استفاده در هولدینگ سعادت از PE 80 تا PE 100 میباشد.

آزمون مواد اولیه پلی اتیلن: تعیین پایداری حرارتی (OIT)

در زمان تولید به دلیل اینکه مواد، مدت زمانی در داخل اکسترود باقی میماند باید دارای پایداری حرارتی مناسب باشند تا تخریب نگردند. مواد پلی الفینی مانند PE و PP دارای پایداری حرارتی پایینی میباشند. لذا پس از سنتز در پتروشیمی افزودنیهایی جهت پایداری حرارتی به آن اضافه میکنند تا در فرایندهای تولیدی قابلیت مقاومت در برابر حرارت را داشته باشد و تخریب نگردد.

در واقع آزمون با استفاده از دستگاه DSC مدت زمانی که طول میکشد تا فرآیند ترکیب پلیمر با اکسیژن در دمای 200 درجه سانتیگراد شروع (به فرآیند تخریب) گردد را اندازهگیری میکند. هرچه این بازه زمانی بیشتر باشد پلیمر پایداری حرارتی بالاتری برخوردار بوده و حداقل مقدار پذیرش آن مطابق استاندار ملی برای پلی اتیلن گرید پایپ، 20 دقیقه میباشد.

استاندار آزمون: ISIRI 7186-6

آزمون مواد اولیه پلی اتیلن: تعیین درصد دوده

پیلیمرها به ویژه پلی الفینها (پلی اتیلن و پلی پروپیلن) در اثر قرار گرفتن در معرض اشعه ماوراء بنفش خورشید (UV) و در حضور اکسیژن تخریب میشوند. زنجیرههای پلیمر طی یک واکنش رادیکالی، تخریب شده و ساختار آن تغییر میکند و در اثر تخریب صورت گرفته، خواص فیزیکی مکانیکی قطعه افت چشمگیری خواهد داشت.

در زمان آزمون مواد اولیه پلی اتیلنی این شاخص بسیار پر اهمیت بوده و طول عمر مفید مواد اولیه را مشخص میکند.

در مورد محصولاتی که امکان قرارگیری آنها در معرض نور خورشید به هنگام انبار شدن یا کاربرد، وجود دارد (مانند لوله) استفاده از مواد ضد اشعه ماوراء بنفش (Anti UV) توسط یک فرآیند اختلاط مناسب به مواد اولیه ضروریست.

دوده به دلیل داشتن خواص جذب اشعه UV معمولاً یکی از گزینههای مورد استفاده در جداره خارجی لولههای پلی اتیلن کاروگیت میباشد و سعادت توان بسپار در جداره داخلی لولههای تولید از مواد گریدهای Tinuvin استفاده میکند تا جداره داخلی که به رنگ زرد میباشد تغییر رنگ ندهد و در زمان ویدئومتری مشکلی وجود نداشته باشد.

در این آزمون مقدار مشخصی از مواد اولیه توزیع شده و در یک کوره، تحت اتمسفر نیتروژن در دمای 500 الی 700 درجه سانتیگراد حرارت داده میشود تا پلیمر موجود پیرولیز گردد و به صورت گاز خارج شود.

در نهایت مقدار مواد باقیمانده بیانگر میزان دوده موجود در مواد اولیه خواهد بود. همچنین در این روش میتوان در انتهای آزمون با استفاده از اتمسفر اکسیژن، دوده را از سیستم خارج نموده؛ که میزان پلی اتیلن 2 – 2.5 درصد و برای مستربچ 2±40 درصد میباشد.

استاندار آزمون: ISIRI 7175-2

آزمون مواد اولیه پلی اتیلن: تعیین پراکنش و توزیع دوده

شرط لازم جهت محافظت پلیمر در برابر اشعه UV مناسب بودن مقدار دوده میباشد، اما کافی نیست. ذرات دوده به دلیل ساختار شیمیایی خاص خود، تمایل به خوشهای و بهم چسبیدن دارند. در صورتی که این پدیده رخ دهد، دوده کارایی خود را جهت محافظت در برابر اشعه UV از دست میدهد.

فرآیند اختلاط باید به گونهای صورت گیرد که ذرات دوده علاوه بر خر و پخش شدن (Dispersion)، به نحوه مناسب در زمینه پلی اتیلن توزیع (Distribution) گردند تا بتواند اثربخشی مطلوبی در محافظت کامل از پلیمر داشته باشد.

در این آزمون یک لایه بسیار نازک از مواد اولیه تهیه شده و سپس با استفاده از میکروسکوپ با بزرگنمایی 100، مورفولوژی دوده با تصاویر استاندارد مقایسه و بررسی میگردد.

استاندار آزمون: ISIRI 7175-6

آزمون مواد اولیه پلی اتیلن: مقاومت در برابر ترکزدایی تنشی محیط (ESCR)

پلی الفینها در شرایطی که به طور همزمان در معرض تنش و یک محیط مهاجم قرار گیرند مقاومت آنها در برابر رشد ترک به شدت کاهش مییابد. عوامل محیطی مهاجم مانند محلولهای حاوی صابون، شویندهها، روغنهاو دیگر مایعات آلی در تسریع این پدیده نقش مهمی را ایفا میکنند.

این آزمون برای لولههای فاضلابی که به طور همزمان تحت بار خارجی (خاک) و در مجاورت مواد شیمایی فاضلاب و مواد شیمیایی موجود در خاک اطراف بوده الزامیست.

در این آزمون چندین ورق مستطیلی از مواد اولیه تهیه شده و با ایجاد یک شکاف مشخص در آنها، نمونههای خم شده و در مجاورت یک مایع آلی خورنده در دمای 50 درجه سانتیگراد قرار گرفته و وضعیت رشد ترک در نموهها با گذشت زمان کنترل میگردد.

معیار پذیرش این آزمون برای مواد پلی اتیلن گرید پایپ F50>192hr میباشد. بدین معنی که پس از گذشت 192 ساعت باید کمتر از 50 درصد نمونهها دچار ترک خوردگی شده باشند.

استاندار آزمون: ISIRI 7175-7

خصوصیات فیزیکی، مکانیکی مواد اولیه واشر

آزمونهایی که بر روی نمونههای قرص و شیت مواد اولیه ترموپلاستیک الاستومر EPDM/PP و سایر مواد اولیه لاستیکی در آزمایشگاههاای همکار سازمان ملی استاندارد انجام میگردد عبارتند از:

- سختی سنجی

- استحکام کششی

- درصد ازدیاد طول

- مانایی فشاری

- پیرشدگی

- آسودگی از تنش

- جذب آب

- مقاومت

استاندار آزمون: ISIRI 7491 (EN681)

آزمونهای محصول نهایی (لوله)

آزمونهای تناوب نمونه برداری جهت انجام آزمون مواد اولیه پلی اتیلنی کنترل کیفی بر اساس استاندار EN 13476-4 صورت میپذیرد. در ادامه آزمونهایی که پس از تولید لولههای پلیاتیلنی در سعادت توان بسپار گرفته میشود همراه با استاندار ملی آورده شده است.

بررسی وضعیت ظاهری

در بررسی وضعیت ظاهری، لوله و انصالات باید از شرایط زیر برخوردار باشند تا در این آزمون قبول شوند:

- سطوح داخلی و خارجی لوله و اتصالات باید صاف، تمیز بوده و نباید هیچگونه شکستگی، دفرمگی، شیار، تاول، حباب، سوراخ و هیچ ناهمگونی دیگری در آن مشاهده گردد.

- انتهای لولهها و اتصالات باید به صورت دقیق و تمیز، عمود بر محور طولی لوله و محدوده تعیین شده با توجه به طرح هندسی محصول برش داده شود.

- لبههای لوله و اتصالات بعد از برش، تیز و برنده هستند که باید از حالت تیزی و برندگی خارج شوند.

- رنگ لایه داخلی (زرد) و خارجی (مشکی) بایستی به صورت یکنواخت باشد.

- حداقل علائم نشانهگذاری شده روی لوله عبارتست از «شماره و علامت استاندارد ملی، نام تولید کننده، سایز لوله، رده مقاومت حلقه، جنس مواد و تاریخ تولید» لوله میباشد.

استاندار آزمون: ISIRI 9116-1

آزمون کنترل ابعادی

اندازهگیری قطر لولههای پلی اتیلنی بر اساس قطر داخلی (DN/ ID) ردهبندی میشوند، اما به منظور اطمینان از صحت شرایط نصب و همچنین میزان جریاندهی لوله، قطر خارجی و داخلی لوله (di) و قطر داخلی مادگی (DI) با ساتفاده از کولیس و متر در فواصل زمانی مشخص به هنگام تولید اندازهگیری و ثبت میگردد. همچنین میزان تغییرات قطر لوله، 24 ساعت پس از تولید نیز بررسی میشوند.

اندازهگیری طول لوله پلی اتیلن طول شاخه (L) و طول موثر مادگی (A) در فواصل زمانی مشخص به هنگام تولید اندازهگیری و ثبت میگردد.

اندازهگیری ضخامت لوله پلی اتیلن به منظور بررسی میزان مقاومت لایه داخلی در برابر فشار شستشوی خط (Water-jetting) و بررسی تناسب ضخامتها (به دلیل جلوگیری از کمانش موضعی) به هنگام بهرهبرداری و همچنین حهت کنترل طراحی، ضخامت لایهها (es ،e5 و e4) توسط کولیس در فواصل زمانی مشخص به هنگام تولید اندازهگیری و ثبت میگردد.

استاندار آزمون: ISO 2412 و ISIRI 9116-3

آزمون مقاومت در برابر حرارت

آزمون مقاومت در برابر حرارت به منظور بررسی میزان تنشهای درونی لوله و همچنین کیفیت ترکیبات مستربچ انجام میشود. در صورتی که به هنگام تولید، درون لوله تنشهای درونی برجای بماند پس از حرارتدهی نمونه تا دمای آزمون (110 درجه سانتیگراد) تنشها آزاد میگدند.

اگر مقدار تنشهای درونی زیاد باشد پس از آزادسازی تنش، لوله دچار تابیدگی و ترک میگردد. همچنین در صورتی که ترکیبات فرار درون مستربچ استفاده شده باشد، پس از انجام آزمون حباب بر روی سطح تشکیل میگردد.

استاندارد آزمون: ISO 12091

آزمون سفتی حلقه (مقاومت حلقوی)

شاخص اصلی لولههای فاضلابی، مقاومت در برابر دو پهن شدن در اثر بار ترافیکی یا بار خاک میباشد. بنابراین توسط این آزمون سفتی لوله در برابر بار خارجی سنجیده میباشد.

توسط این آزمون میزان سفتی لوله در برابر بار خارجی سنجیده میشود. استاندارهای این آزمون عبارتند از: ISO 9969 و DIN 16961-2

- 3.8 تا 4 برابر نتیجه آزمون استاندارد ISO تقریبا معادل نتیجه آزمون استاندارد DIN خواهد بود.

- استاندارد ISO در رده آزمونهای کوتاه مدت و DIN در آزمونهای بلند مدت قرار میگیرد.

- آزمون کوتاه مدت برای بررسی کیفیت مواد و آزمون بلند مدت برای بررسی عملکرد محصول انجام میگیرد.

- استاندارد DIN برای بررسی صحت یک مقاومت حلقه مشخص میشود.

- استاندارد ISO برای بررسی مقدار متوسط سفتی حلقه مشخص میشود.

در هر دو آزمون سه نمونه لوله با طول 300 میلیمتر بین دو صفحه تخت و موازی قرار میگیرد و با اعمال نیرو قطر داخلی لوله با سرعت ثابت و یکنواخت به لوله وارد میشود تا 3% قطر داخلی لوله کاهش پیدا میکند و همزمان نمودار نیرو و خمش رسم میگردد. با تکرار این آزمون برای دو نمونه دیگر نیز مقدار متوسط سفتی حلقه لوله حاصل میشود.

استاندارد آزمون سفتی حلقه: DIN 16961-2 , ISO 9969 ,ISIRI 11436

آزمون انعطافپذیری حلقه

خمش یک پارامتر طراحی برای لولههای نیمهمنعطف و انعطافپذیر میباشد و به ندرت برای لولههای صلب به کار میرود. لولههای انعطافپذیر یک حد خمش طراحی دارند. در این حد یک طراحی کارایی نبوده اما اغلب بر اساس حد کارایی تقسیم بر ضریب ایمنی به به دست میآید.

به عنوان مثال لولههای پلیاتیلن فاضلابی از خمش 30% به بالا دچار وارونگی تحدب شده و توانایی لوله به عنوان یک مجرای ساختمند مدفون، در انتقال بار به خاکریز کناری با شروع وارونگی تحدب کاهش پیدا میابد. بنابراین حد خمش طراحی با در نظر گرفتن ضریب ایمنی محافظهکارانه 4، برابر 7.5% خواهد شد.

در این آزمون مشابه با شرایط آزمون استاندارد ISO9969 لوله تا 30% تحت خمش قرار میگیرد تا حد کارایی لوله پلی اتیلن بررسی گردد. در حین انجام آزمون هیچگونه کاهشی در نیروی اندازهگیری شده نباید مشاهده شود، همچنین در دیواره نباید ترک، لایه لایه شدن، خمیدگی یا شکستگی مشاهده شود.

استاندارد آزمون انعطافپذیری حلقه: ISIRI 10607, EN ISO 13968

آزمون مقاومت در برابر ضربه

به هنگام استفاده از قطعات پلیمری، علاوه بر تنشهای استاتیکی، قطعات در معرض ضربه نیز قرار میگیرند. ضربه منجر به افزایش نرخ کرنش (تغییر شکل) شده که باعث میگردد استحکام شکست کاهش یابد.

در کنار پلیمر افزایش نرخ کرنش پارامترهای دیگر در بروز رفتار شکننده قطعات دخیل هستند عبارتند از: دمای پایین و تنشهای چند محوری از قبیل تنشهای باقیمانده؛ همچنین تمرکز تنش در مناطق شکاف خورده باعث بروز رفتار ترد (شکننده) میشود.

آزمون مقاومت به ضربه برای لولههای پلی اتیلن دوجداره به منظور ارزیابی ساختار لوله و چقرمگی ماده انجام میشود. این آزمون در دمای صفر درجه سانتیگراد با تکرار رها کردن یک وزنه با وزن مشخص از ارتفاع ثابت، به محیط یک نمونه لوله به طول 20 سانتیمتر، چندین ضربه وارد میشود. محدوده پذیرش مطابق استاندارد TIR<10% میباشد. بدین معنی که از کل ضربات وارد شده حداکثر 10% ضربات میتواند منجر به شکست لوله گردد.

استاندارد آزمون مقاومت در برابر ضربه: ISIRI 11438, EN 744

آزمون آببندی

از مهمترین آزمونهای عملکرد لوله و اتصالات، آزمون آببندی میباشد. این آزمون نشتپذیری یا عدم نشتی سیستم را تعیین مینماید. در این آزمون سیستم، یک دقیقه تحت فشار داخلی 0.5 بار قرار میگیرد و نباید هیچگونه نشتی مشاهده شود.

استاندارد آزمون آببندی: ISIRI 11434, EN 1053

آزمونهای محصول نهایی (واشر آببندی)

آزمونها و تناوب نمونهبرداری جهت انجام آزمونهای کنترل کیفی محصولات نهایی بر اساس استاندارد EN 13476-4 صورت میپذیرد. در بررسی وضعیت ظاهری واشرها هیچ گونه نقص و عیبی درونی و سطحی مطابق استاندارد فوق نبایستی مشاهده شود.

استاندارد آزمون وضعیت ظاهری واشر: ISO 9691