مواد اولیه تولید لوله پلی اتیلن

باید اکسترودر مورد استفاده برای لوله ها از کیفیت بالایی برخوردار باشند. مواد اولیه تولید لوله پلی اتیلن نیز باید از موادی بدون ناخالصی تولید شوند تا محصول نهایی از کیفیت مطلوبی برخوردار باشد. مواد اولیه مورد استفاده باید نو و عاری از هرگونه افزودنی به جز مستربچ مورد نیاز در لوله باشد. روش تولید مناسب و کنترل شده از اکسید شدن مواد پلی اتیلن و نسوختن مواد جلوگیری میکند که باعث افزایش خواص کیفی لولهها پلی اتیلن از جمله مقاومت و استحکام در برابر شکستگی میشود.

درصد دوده لولهها پلی اتیلن باید در حین تولید یکنواخت باشد و این امر از ضعیف شدن استحکام کششی لوله در مکانهایی که دوده زیاد دارد جلوگیری میکند. لولهها پلی اتیلن در حین تولید باید ضخامت یکسانی داشته باشند و لوله گرد و بدون هیچ گونه بیضی در طول لوله باشد. لولهها پلی اتیلن هلدینگ سعادت در شاخه 6 متری و قطر 110 تا 1000 میلیمتری تولید میشوند.

مواد اولیه تولید لوله پلی اتیلن

پلی اتیلن یکی از سادهترین و ارزانترین پلیمرهای موجود است. امروزه استفاده از مواد پلی اتیلن (PE) در سیستمها تامین آب و گاز تحت فشار به طور پیوسته رشد کرده است. طبیعی است که اگر به مرور زمان شاهد استفاده از فناوریها نوین در مواد اولیه و فرآیند تولید باشیم، این رشد چشمگیر ادامه خواهد داشت. و روشها اتصال و نصب این نوع لولهها در صنعت دچار تغییراتی خواهد شد.

با توجه به تنوع مواد اولیه لوله پلی اتیلن، شاهد تولید انواع پلی اتیلن بودهایم که نسل سوم این نوع رو به رشد مواد PE100 میباشد که به عنوان گرید مناسب در لوله پیشنهاد شده است.

در مقایسه نسل سوم مواد پلی اتیلن (PE100) با نسل دوم (PE80)، نکته حائز اهمیت بر اساس تعاریف ISO، حداقل مقاومتی است که در دمای عملیاتی 20 درجه سانتیگراد پس از 50 سال نصب لوله مورد انتظار است. حداقل مقاومت مورد انتظار 10 مگاپاسکال برای PE100 و 8 مگاپاسکال برای مواد PE80 است.

مواد اولیه لولهها پلی اتیلن برای آب، گاز، نفت، فاضلاب شهری و صنعتی معمولا مواد HDPE، انواع PE80 و PE100 میباشد.

انواع مواد اولیه تولید لوله پلی اتیلن

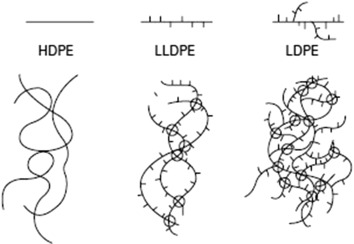

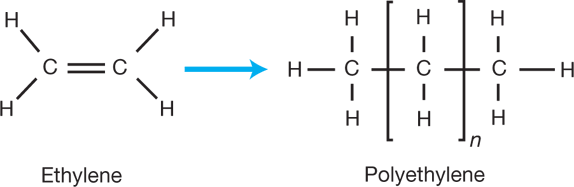

پلی اتیلنها خانوادهای از رزینها هستند که از پلیمریزاسیون گاز اتیلن (C2H4) به دست میآیند. از طریق روش کاتالیزور و پلیمریزاسیون این ماده میتوان خواص مختلفی مانند چگالی، شاخص جریان مذاب (MFI)، کریستالی بودن، درجه انشعاب و تشکیل شبکه، وزن مولکولی و توزیع وزن مولکولی را در آنها کنترل کرد.

پلیمرها با وزن مولکولی کم به عنوان روان کننده استفاده میشوند.

گاهی اوقات به جای اتمها هیدروژن در مولکول (پلی اتیلن)، یک زنجیره بلند اتیلن به اتمها کربن متصل میشود که به آنها پلی اتیلن شاخه دار یا پلی اتیلن سبک (LDPE) میگویند. زیرا تراکم آن به دلیل اشغال حجم بیشتر کاهش یافته است. در این نوع پلی اتیلن، مولکولها اتیلن به صورت تصادفی به یکدیگر متصل شده و شکلی بسیار نامنظم ایجاد میکنند. چگالی آن بین 0.910 تا 0.925 است.

پلی اتیلن نیز وجود دارد که چگالی آن بین چگالی این دو پلیمر است، یعنی در محدوده 0.926 تا 0.940 و به آن پلی اتیلن نیمه سنگین یا متوسط میگویند. پلی اتیلن با وزن مولکولی بین 3 تا 6 میلیون پلی اتیلن با وزن مولکولی بسیار بالا یا UHMWPE نامیده میشود و از پلیمریزاسیون کاتالیزور متالوسن تولید میشود.

هنگامی که هیچ شاخهای در مولکول وجود نداشته باشد، پلی اتیلن خطی یا پلی اتیلن سنگین (HDPE) نامیده میشود. پلی اتیلن خطی سختتر از پلی اتیلن شاخه دار است، اما پلی اتیلن شاخه دار آسانتر و ارزانتر ساخته میشود. شکل این پلیمر بسیار کریستالی است. پلی اتیلن خطی یک محصول معمولی با وزن مولکولی 200000-500000 است که تحت فشار و دمای نسبتا پایین پلیمریزه میشود. چگالی آن بین 0.941 تا 0.965 است و بیشتر با فرآیند دشواری به نام پلیمریزاسیون Ziegler-Natta تهیه میشود.

ماده مذکور فرآوری پذیری دشوارتری دارد اما خواص آن عالی است. هنگامی که این پلیمر از طریق تشعشع و یا استفاده از مواد افزودنی شیمیایی به طور کامل شبکهای میشود، پلی اتیلن مذکور دیگر گرما نرم نخواهد بود. این ماده یک گرمای سخت واقعی با استحکام کششی خوب، خواص الکتریکی و استحکام ضربهای در طیف وسیعی از دماها با پخت در حین قالب گیری یا بعد از آن خواهد بود.

از آن برای ساختن الیاف بسیار قوی برای جایگزینی کولار در جلیقهها ضد گلوله استفاده میکنند. و همچنین میتوان از صفحات بزرگ آن به جای زمینها اسکیت روی یخ استفاده کرد. با کوپلیمریزاسیون مونومر متیلن با مونومر آلکیل منشعب، کوپلیمری با شاخهها هیدروکربنی کوتاه به دست میآید که به آن پلی اتیلن کم چگالی خطی یا LLDPE میگویند و اغلب برای ساخت اجسام مشابه فیلمها پلاستیکی (کیسه فریزر) استفاده میشود.

هرچه پلیمر سنگین وزنتر باشد به همان نسبت رنگ ظاهری آن کدرتر است.

| مخفف انگلیسی | کد بازیافت | نام | کاربرد |

| PET | #1 | پلیاتیلن ترفتالات | بطری آبمعدنی |

| PEHD | #2 | پلیاتیلن، پرچگالی | ظروف مایع ظرفشویی، سطل زباله، بطری پلاستیکی، کیف پلاستیکی، روکشهای لمینت در صنعت چوب، سبدهای حمل میوه |

| PVC | #3 | پلی وینیل کلراید | چارچوب پنجره، بطریهای مواد شیمیایی، بطری روغن مایع |

| PELD | #4 | پلیاتیلن، کمچگالی | کیف پلاستیکی، سطلها، ظروف صابون مایع، لولههای پلاستیکی، کیسهی نایلون |

| PP | #5 | پلیپروپیلن | الیاف صنعتی، ظرف ماست، نی نوشیدنیها |

| PS | #6 | پلیاستایرن | اسباببازی، ظرف بیرون نگهداشتن مواد غذایی، یونولیت |

| Other | #7 | پلاستیکهای دیگر | کیس کامپیوتر، ظروف غذا |

| ABS | #9 | آکریلونیتریل بوتادین استایرن | اکثر قطعات کامپیوتر، قهوهساز، تلفن همراه، اسباب بازی |

| PA | . | پلیآمید | نایلون |

مواد اولیه تولید لوله پلی اتیلن به سه دسته تقسیم میشوند:

- لوله پلی اتیلن با مواد PE 63

مواد PE 63 نسبت به مواد جدیدتر چگالی کمی داشتند و در نتیجه وزن و ضخامت بیشتری دارند که باعث میشود هزینه تولید لولهها پلی اتیلن با مواد PE 63 بسیار بیشتر از مواد جدیدتر باشد، بنابراین استفاده از این مواد توجیه اقتصادی ندارد و به نوعی منسوخ شده هستند.

- لوله پلی اتیلن با مواد PE 80

استفاده از مواد PE 80 برای تولید لولهها پلی اتیلن پس از آن رایج شد که سازندگان متوجه شدند با افزایش چگالی مواد اولیه میتوان لولهای با قابلیت تحمل فشار بیشتر و قیمت ارزانتر و وزن پایینتر با داشتن ضخامت کمتر تولید کرد.

- لوله پلی اتیلن با مواد PE 100

مواد PE 100 جزء جدیدترین نوع مواد اولیه تولید لوله پلی اتیلن میباشد که از مواد مرغوب به حساب میآید. لوله پلی اتیلن PE 100 چگالی بالاتر، وزن و ضخامت کمتری دارد و میتواند فشار بیشتری را تحمل کند.

مزایای PE 100 نسبت به دیگر مواد اولیه تولید لوله پلی اتیلن

- پردازش پذیری بهتر و خروجی بالاتر و هزینهها تولید کمتر

- انعطاف پذیری بهتر برای سیم پیچی، نگهداری و نصب لوله

- ضریب ایمنی بالای محصول

- مقاومت بالاتر در برابر رشد سریع ترک

- مقاومت هیدرواستاتیکی بالاتر

مواد اولیه لوله پلی اتیلن

دلیل وجود دوده در لولهها پلی اتیلن

یکی از محیطهای تهاجمی برای پلی اتیلن، نور فرابنفش است. قرار گرفتن محصولات پلاستیکی به عنوان مثال لولهها پلی اتیلن برای ساعات طولانی در معرض اشعه ماوراء بنفش به ویژه در مجاورت اکسیژن و اوزون، منجر به بروز تخریب شیمیایی تحت مکانیسمهای مختلف در ساختار آنها و در نهایت با تضعیف خواص مکانیکی و در نتیجه کاهش عمر مفید محصول میشود.

لولهها پلی اتیلن به تنهایی نمیتوانند مقاومت لازم را در برابر اشعه ماوراء بنفش ساطع شده از خورشید و منابع نوری دیگر از خود نشان دهند و اشعه مضر UV باعث تخریب آنها میشود. مقاومت در برابر اشعه ماوراء بنفش را میتوان با وجود رنگدانه در پلی اتیلن مورد نظر افزایش داد. رنگدانهها میتوانند تابش را جذب کرده و از نفوذ آن به توده ماده جلوگیری کنند. در بین انواع رنگدانهها سیاه، سفید، آبی و سبز، کربن سیاه یا کربن اکتیو بهترین گزینه برای افزایش مقاومت در برابر اشعه ماوراء بنفش است.

بنابراین برای جلوگیری از نفوذ این اشعهها، پردهای ضد نور از دوده به عنوان ارزانترین ضد اشعه ماوراء بنفش (ANTI UV) در این محصولات ایجاد میکنند. برای عملکرد بهینه، حداقل 2 درصد دوده باید به طور مساوی در لوله توزیع شود.

در صورتی که درصد دوده کمتر از 2% باشد عملکرد Anti UV به خوبی کار نخواهد کرد و در صورتی که بیش از 3% باشد با سایر خواص فیزیکی و مکانیکی این محصول تداخل خواهد داشت. همچنین میتوان از گرانول حاوی ضد اشعه ماوراء بنفش استفاده کرد.

آزمایش برای تعیین درصد دوده در پلیمر

کربن سیاه (کربن اکتیو) یکی از مهمترین افزودنیهایی است که به پلی اتیلن پایه اضافه میشود تا مقاومت لوله را در برابر عوامل جوی به ویژه اشعه ماوراء بنفش افزایش دهد. اندازه گیری دوده با استفاده از کوره الکتریکی و روش پیرولیز انجام میشود. درصد مجاز کربن در لوله پلی اتیلن 25/2 ± 25/0 درصد وزنی است و باید به طور یکنواخت در سراسر آن توزیع شود.

در مناطقی که تجمع کربن بیش از درصد مجاز باشد، مرکز تنش ایجاد میشود و لوله آسیبپذیر میشود و اگر مقدار کربن کمتر از حد مجاز باشد، مقاومت لوله در برابر اشعه ماوراء بنفش خورشید کاهش مییابد. در این روش دوده باقیمانده از پیرولیز (ترموکافت) نمونه در کورهای با دمای 500 تا 600 درجه سانتیگراد و در حضور گاز نیتروژن اندازهگیری میشود. سپس در دمای 850 درجه سانتیگراد، مقدار کربن باقی مانده تحت اثر اکسیژن را میسوزانند تا درصد خاکستر (مواد افزودنی) نمونه اصلی مشخص شود.

از این روش برای تعیین میزان دوده در پلی اتیلن، پلی پروپیلن و پلی بوتیلن استفاده میشود. استفاده از این روش برای پلاستیکها اصلاح شده با مونومرهای مونومراکریلیک یا سایر مونومرهای قطبی توصیه نمیشود زیرا ممکن است بر روی آزمایش تأثیر بگذارند. این روش برای ترکیباتی که دارای رنگدانه یا پرکنندهها غیر فرار هستند به جز دود قابل استفاده نیست.

آزمونهای مواد اولیه پلی اتیلن در هلدینگ سعادت

ضریب اطمینان

این ضریب که در استانداردهای ملی ایران و DIN آلمان ذکر شده است میزان ایمنی و قابلیت اطمینان (عمر محصول) را تعیین میکند. به عبارت دیگر لولهای با ضریب اطمینان 1.25 به این معنی است که تحمل فشار واقعی در این لوله 25 درصد بیشتر از فشار اسمی آن در نظر گرفته میشود.

اما در واقع این ضریب دلالت بر موارد خاصی دارد، مانند تحمل فشارهای مقطعی بالاتر از حد اسمی آن یا عیوب نامحسوسی که در حین تولید، حمل و نقل، بارگیری و ذخیره سازی به وجود میآید.

ضرایب تعریف شده در استاندارد 1.25، 1.6 و 2 میباشد. برای موارد کلی از ضرایب 1.25 و در موارد حساسیت بالا مانند شریانها اصلی یا خطوط آتش از ضرایب 1.6 و 2 استفاده میشود. لازم به ذکر است که ضخامت و وزن لولهها با ضرایب مختلف متفاوت است و بستگی به این ضرایب در زمان طراحی، قرارداد، تولید، کنترل کیفی و نصب دارد.

نکات ضروری

در تولید لولههای فاضلاب پلی اتیلن «4 بار» تا سایز 125 (5 اینچ) نمیتوان از مواد PE80-PE100 استفاده کرد و فقط باید از مواد PE63 در تولید آنها استفاده کرد. چون ضخامت لولهها بسیار کم است امکان ترکیدگی و شکستگی لوله بسیار زیاد است اما برای تولید لولهها سایز بزرگ از مواد PE80-PE100 مخصوصا فشار کاری «10 بار» و «16 بار» استفاده میشود.

به عنوان مثال لوله پلی اتیلن 3 اینچ «10 بار» تولید شده با مواد PE63 دارای ضخامت 2.8 و وزن هر متر 12.2 است در حالی که برای لوله پلی اتیلن 3 اینچ PE80 ضخامت 5.6 و وزن 1.77 است و برای لولهها پلی اتیلن با مواد PE100 ضخامت 6.7 و وزن 1.46 میباشد.

لولهها پلی اتیلن به دلیل نداشتن حلال قابل چسباندن نیستند و این قابلیت را ندارند و از این نظر با لولهها پی وی سی تفاوت دارند و اتصال آنها از طریق جوش حرارتی لوله به لوله و یا جوش لوله به جوش میباشد. یا با اتصالات دنده ای و واشر به یکدیگر متصل میشوند.

نحوه اتصال لولههای پلی اتیلنی کاروگیت دار و کرتیوب به یکدیگر