منهول پلی اتیلنی و سنتی

منهول، ساختاری است که برای متصل کردن چند خط شبکه و امکان دسترسی به آن مورد استفاده قرار میگیرد منهول پلی اتیلن یکی از بهترین نوع منهولهای ساحته شده میباشد. در سیستم فاضلاب برای آنکه چندین خط لوله فاضلاب را به یکدیگر متصل کنند و به یک مسیر هدایت نمایند و همچنین برای تغییر جهت، شیب، ارتفاع و قطر مسیرهای فاضلاب و زهکشی ثقلی از منهول استفاده میشود و یا در سیستمهای مخابراتی برای دسترسی به مسیرهای کابلها در زیر زمین به کار برده میشود، که دریچههای آن در سطح خیابانهای شهر قابل مشاهده است.

منهول در واقع برای دسترسی آسان به داخل کانال طراحی شده است است که در آنها را با درپوش میپوشانند. درپوشهای آنها نیز از جنس کامپوزیت پلیمری، بتنی، چدن و… است. در ادامه به بررسی مزایا و معایب منهول پلی اتیلنی و سنتی میپردازیم.

مقایسه منهول پلی اتیلنی و سنتی

در ادامه به بررسی و مقایسه منهولها میپردازیم که هرکدام چه ویژگیهایی دارند و بهترین منهول پلی اتیلن کدام است؟

- آجری

- بتنی

- پلی اتیلنی

امروزه بدلیل داشتن خواص منحصربفرد پلی اتیلن، در اکثر موارد از منهولهای پلی اتیلنی استفاده میشود. پلی اتیلن یکی از انواع پلاستیکها است که در پیشرفت و توسعه شبکههای آب و فاضلاب بسیار موثر است و به دلیل قابلیتهای بسیار زیاد آن توانسته در شاخههای دیگر توسعه اجتماعی و حتی فرهنگی ملل به سرعت جای خود را به عنوان یکی از اصلیترین مواد اولیه باز نماید. در طول دو دهه اخیر و با پیشرفت و ابداع روشهای جدید تولید در زمینه قالب گیری و تولید قطعات پلاستیکی به خصوص قطعات بزرگ و بسیار بزرگ، جایگزینی منهول پلی اتیلن به جای منهول های بتنی متداول گردیده و به لحاظ برتری فراوان آنها، به سرعت رو به گسترش میباشند.

ویژگی منهول پلی اتیلنی تولیدی گروه سعادت توان بسپار

منهول های پلی اتیلنی تولیدی شرکت سعادت توان بسپار دارای طراحی منحصر بفردی میباشند که میتوان از ستونهای طرح کاروگیت آن نام برد (با ثبت حق اختراع به شمارهی 008702 89/الف )، این موضوع باعث سبکتر شدن و بالا بردن مقاومت حلقوی آن میشود که در استاندارد ISIRI14148 برابر با حداقل Kpa 2 میباشد.

- صرفه جویی هزینههای اجرای منهول پلی اتیلنی در مقایسه با منهول های بتنی و آجری

- صرفه جویی در زمان اجرای پروژه

- سهولت نصب و بهره برداری

- مقاوم در برابر حلالها و گازهای شیمیایی

- عمر مفید طولانی، مخصوصأ در مناطق مرطوب

- آب بندی کامل شبکه و جلوگیری از نفوذ فاضلاب به آبهای زیرزمینی و بالعکس

- امکان افزایش ارتفاع منهول پلی اتیلن حتی پس از اتمام پروژه

- انعطافپذیری و مقاومت مناسب در مقابل ترک خوردگی و شکستگی هنگام زلزله و یا رانش زمین

- سطح داخلی صاف و صیقلی برای جلوگیری از چسبندگی پسماندهای شهری و صنعتی و لانه گزینی حیوانات و حشرات

- استفاده از رنگهای روشن در سطح داخلی منهول به منظور سهولت در بازدید

- استفاده از پلههای آلومینیوم با روکش پلی اتیلن مطابق با استانداردOSHA

مزیتهای منهول پلی اتیلن در مقایسه با سایر منهولها

| مشخصههای عملکردی منهول | منهول پلی اتیلنی | منهول آجری | منهول بتنی |

| مقاومت شیمیایی در برابر اسید و گازهای فاضلاب | عالی | ضعیف | ضعیف |

| مقاومت در برابر انواع تنشها از قبیل زلزله | عالی | ضعیف | ضعیف |

| استحکام مناسب | خوب | خوب | عالی |

| عمر طولانی محصول | عالی | ضعیف | ضعیف |

| عدم نشتی از دیوارهها | عالی | ضعیف | ضعیف |

| عدم نشتی از محل اتصال لوله به منهول | عالی | ضعیف | ضعیف |

| وزن کم | عالی | ضعیف | ضعیف |

| زبری کم سطوح | عالی | ضعیف | ضعیف |

| سهولت نصب | عالی | ضعیف | ضعیف |

آزمونها و آزمایشات هلدینگ سعادت از مواد و منهول پلی اتیلنی

آزمایشگاه شرکت سعادت توان بسپار ضمن پیادهسازی الزامات سیستم مدیریت کیفیت ISO 9001:2008 و بهرهمندی از پرسنل متخصص و مجرب و استفاده از ابزارآلات کنترلی و آزمایشگاهی مدرن، دارای گواهینامه سیستم مدیریت کیفیت آزمایشگاه ISO 17025 بوده و به عنوان آزمایشگاه همکار سازمان ملی استاندارد ایران شناخته شده است.

آزمایشگاه کنترل کیفیت

واحد کنترل کیفیت شرکت سعادت توان بسپار کلیه آزمونهای مواد اولیه و محصول نهایی به شرح ذیل را مطابق استانداردهای ملی ایران و سایر استانداردهای بین المللی انجام داده و بر اساس نتایج حاصله، گواهی تضمین کیفیت صادر مینماید. برخی از آزمونهایی که بر روی نمونههای قرص و شیت مواد اولیه ترموپلاستیک الاستومر EPDM/PP و سایر مواد اولیه لاستیکی در آزمایشگاههای همکار سازمان ملی استاندارد انجام میگردد عبارتند از: سختیسنجی، استحکام کششی، درصد ازدیاد طول، مانایی فشاری، پیرشدگی، آسودگی از تنش، جذب آب و مقاومت به ازن.

آزمونهای مواد اولیه

برای داشت محصولی با کیفیت نیاز به مواد اولیه با کیفیت است. به منظور اطمینان از کیفیت مواد اولیه، آزمونها و تناوب نمونه برداری جهت انجام آزمونهای کنترل کیفی مواد اولیه بر اساس استاندارد EN 13476-4 صورت میپذیرد.

بررسی وضعیت ظاهری مواد اولیه

پس از کنترل و ثبت گرید، شماره Lot و مقدار محمولههای ورودی (پلیاتیلن و EPDM/PP)، وضعیت ظاهری نمونهها از قبیل یکنواختی رنگ، عدم چسبندگی، نداشتن بوی نامطبوع، نداشتن رشته و دنباله و همچنین اندازه و توزیع اندازه گرانولها بررسی میگردد.

پلی اتیلنها بسته به چگالی به چهار گونه پلی اتیلن با چگالی کم، پلی اتیلن با چگالی کم خطی، پلی اتیلن با چگالی متوسط و پلی اتیلن با چگالی زیاد تقسیم میشوند. که گرید مورد استفاده در قالب گیری دورانی 3840UA میباشد که از گروه پلی اتیلن با چگالی متوسط است، از ویژگیهای این گرید مقاومت به ضربه خوب، مقاومت در برابر ترک بالا، مقاومت در برابر سایش و خوردگی و مقاومت در برابر پرتو فرابنفش میباشد.

این نوع پلی اتیلن میبایست در محیط خشک و دور از گرد و خاک و در دمای زیر 50˚C نگهداری شود.

بر اساس استاندارد ملی ایران، منهول پلی اتیلنی باید قابلیت ماندگاری در فضای باز حداقل به مدت یکسال را داشته باشند بدین سبب نیاز است که منهول پلی اتیلنی در مقابل اشعه UV آفتاب مقاوم باشند. مواد پلی اتیلنی 3840 تولیدی پالایشگاههای کشور، دارای ماده افزودنی Anti UV میباشند و نیاز به افزودن مواد مقاوم دیگر مانند کربن سیاه (بلک) را ندارند.

مشخصات پلی اتیلن MDPE3840UA مطابق جدول زیر می باشد.

MD – 3840UA Specifications

| Property | Test Method | Unit | Typical Value |

| Physical Properties | |||

| MFI(190°C/ 2.16Kg) | ASTM D 1238-7 | gr/10Min | 4.0 |

| MFI(190°C / 5.0Kg) | – | ||

| Density | ASTM D 1505 | gr/cm³ | 0.938 |

| Formulation | |||

| Anti-Oxidant | Ö | ||

| UV Stabilizer | Ö | ||

| Mechanical Properties | |||

| Flexural Modulus | ASTM D 790 | MPa | 900 |

| Tensile Strength at yield | ASTM D 638 | MPa | 18 |

| Elongation at Break | ASTM D 638 | % | 900 |

| Charpy Impact Strength | ASTM D 256 | KJ/m² | 18 |

| Hardness | ASTM D 2240 | Shore D | 62 |

| ESCR( F50, 23°C) | ASTM D1894 | hr | 400 |

| Thermal Properties | |||

| Vicat Softening Temperature | ASTM D 1525 | °C | 117 |

| Melting Point | ASTM D2117 | °C | 127 |

شاخص جریان مذاب(MFR) (INSO 6980-1 و ISO 1133)

یک مقدار کاربردی است که سرعت جریان پلیمر را بیان میکند و معیاری از ویسکوزیته یک پلیمر ترموپلاستیک در دما و فشار مشخص است همچنین تابعی ازوزن مولکولی پلیمر نیز میباشد.

بطور مشخص مقدار گرم یک پلیمر ترموپلاستیک که در اثر فشار حاصل از یک وزنه معین در درجه حرارت مشخص از یک دای استاندارد در مدت زمان 10 دقیقه عبور نماید را نرخ جریان مذاب آن پلیمر میگویند و اندازگیری آن با استفاده از دستگاه پلاستومتر انجام میگیرد. با اندازهگیری شاخص MFR، پارامترهایی از قبیل جریانپذیری مواد اولیه، رفتار رئولوژیکی مواد اولیه، تخمین وزن مولکولی و همچنین توزیع وزن مولکولی مواد اولیه توسط دستگاه پلاستومتر قابل بررسی خواهد بود. محدوده پذیرش MFR پلیاتیلن 3840 با شرایط (5 Kg/190°C ) بازه gr/10min 16 – 3 میباشد. محدوده پذیرش MFR برای مواد مستربچ و ترموپلاستیک الاستومر EPDM/PP مطابق مشخصات فنی سازنده مربوطه میباشد.

برای انواع پلی اتیلن (LDPE ,MDPE ,HDPE) مقادیر مختلفی از MFI در استاندارد تعریف شده است.

تعیین دانسیته ( ISO 1183 و ISIRI 7090-1)

جهت اندازه گیری وزن مخصوص با دقت gr/cm³ 0.001 روی مواد اولیه از ترازو آنالیتیکال با دقت 0.0001 گرم مجهز به کیت دانسیته استفاده میشود. اندازهگیری چگالی یکی از معیارهای تعیین نوع گرید مواد اولیه بوده و محدوده پذیرش آن برای پلیاتیلن 3840 (بدون دوده)، بزرگتر یا مساوی gr/cm³ 0.925 میباشد.

تعیین پایداری حرارتی (OIT) (ISIRI 7186-6)

در زمان توليد به دليل اينکه مواد مدت زمانی در داخل کوره باقي میماند لذا بايد دارای پايداری حرارتی مناسب باشند تا تخريب نگردند. مواد پلی الفينی مانند PE و PP دارای پايداری حرارتی پايينی میباشند لذا پس از سنتز در پتروشيمی افزودنیهايی جهت پايداری حرارتی به آن اضافه میکنند تا در فرايندهای توليدی قابليت مقاومت در برابر حرارت را داشته باشد و تخريب نگردد. در واقع این آزمون با استفاده از دستگاه DSC مدت زمانی که طول میکشد تا فرآیند ترکیب پلیمر با اکسیژن در دمای C° 200 شروع گردد (شروع فرآیند تخریب) را اندازهگیری میکند. هرچه این بازه زمانی بیشتر باشد پلیمر از پایداری حرارتی بالاتری برخوردار بوده و حداقل مقدار پذیرش آن مطابق استاندارد ملی برای پلیاتیلن قالبگیری شده به روش چرخشی، 10 دقیقه میباشد.

مقاومت در برابر ترکزایی تنشی محیطی (ESCR) (ISIRI 7175-7)

پلیالفینها در شرایطی که به طور همزمان در معرض تنش و یک محیط مهاجم قرار گیرند مقاومت آنها در برابر رشد ترک به شدت کاهش مییابد. عوامل محيطی مهاجم مانند محلولهای حاوی صابون، شويندهها، روغنها و ديگر مايعات آلی در تسريع اين پديده نقش مهمی را ايفا میكنند. این آزمون برای لولههای فاضلابی که به طور همزمان تحت بار خارجی خاک و در مجاورت مواد شیمیایی فاضلاب (و احتمالاً مواد شیمیایی موجود در خاک اطراف) بوده الزامیست.

در این آزمون چندین ورق مستطیلی از مواد اولیه تهیه شده و با ایجاد یک شکاف مشخص در آنها، نمونهها خم شده و در مجاورت یک مایع آلی خورنده در دمای 50 درجه قرار گرفته و وضعیت رشد ترک در نمونهها با گذشت زمان کنترل میگردد. معیار پذیرش این آزمون برای مواد پلیاتیلن گرید پایپ F50>192 hr میباشد. بدین معنا که پس از گذشت 192 ساعت باید کمتر از 50 درصد نمونهها دچار ترک خوردگی شده باشند.

آزمونهای محصول نهایی

آزمونهایی که بر روی آدم رو صورت میپذیرد مشتمل بر آزمونهای مواد آدم رو و آزمونهای مکانیکی میباشد.

- آزمونهای مواد آدم رو شامل: شاخص جریان مذاب، پایداری حرارتی و دانسیته میباشد که درقسمت قبل به آنها اشاره شد.

- آزمونهای مکانیکی شامل: سفتی حلقهای، استحکام ضربه، استحکام پلههای نردبان و بررسی یکپارچگی ساختار میباشد که بصورت مختصر بررسی میگردد.

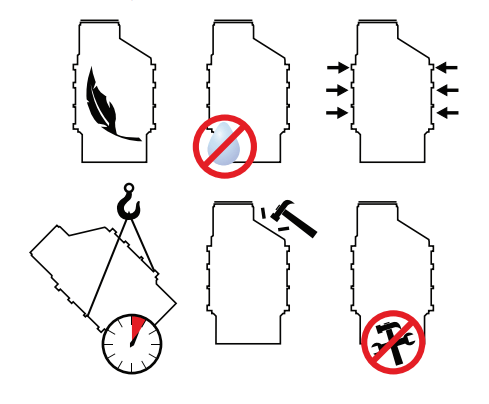

بررسی وضعیت ظاهری منهول ISIRI 14148

در بررسی وضعیت ظاهری، لوله و اتصالات باید از شرایط زیر برخوردار باشد:

- سطوح داخلی و خارجی منهول و اتصالات باید صاف و تمیز بوده و نباید هیچگونه شکستگی، دفرمگی، شیار، تاول، سوراخ و یا هرگونه ناهمگونی دیگری در آن مشاهده گردد.

- انتهای لولهها و اتصالات باید به صورت تمیز و دقیق، عمود بر محور طولی لوله و در محدوده تعیین شده توسط تولیدکننده (با توجه به طرح هندسی محصول)، برش داده شده باشد.

- لبههای منهول و اتصالات که بعد از برش، تیز و برنده هستند باید از حالت تیزی و برندگی (توسط سوهان) خارج شوند.

- رنگ لایههای داخلی (زرد) بایستی به صورت یکنواخت باشد. برای سطح بیرونی هر رنگی میتواند استفاده شود.

- حداقل علائم نشانهگذاری شده روی منهول عبارتست از: شماره استاندارد ملی، نام تولیدکننده، سایز، جنس مواد، تاریخ تولید، اطلاعات تولید کننده.

آزمون سفتی حلقه ISIRI 13987

یکی از شاخصهای منهولهای فاضلابی مقاومت در برابر دو پهن شدن در اثر بار خارجی (بار زنده ترافیکی و بار مرده خاک) میباشد. بنابراین توسط اين آزمون سفتی حقله در برابر بار خارجی سنجيده میشود. استاندارد مربوط به این آزمون عبارتست از: ISIRI 13987.

این آزمون در رده آزمونهای کوتاه مدت قرار میگيرد و برای بررسی کيفيت مواد و عملکرد محصول به کار میرود.

در آزمون سفتی حلقه بر اساس استاندارد، سه نمونه با طول حداقل mm 300 انتخاب میشود. آزمونه بین دو صفحه تخت و موازی قرار گرفته و با اعمال نیرو قطر داخلی لوله با سرعت ثابت و یکنواخت تا %3 کاهش داده شده و به صورت همزمان نمودار نیرو-خمش رسم میگردد. سپس با جایگذاری مقدار نیروی متناسب با خمش %3 در روابط مندرج در استاندارد ISIRI 11436 و تکرار این آزمون برای دو نمونه دیگر، مقدار متوسط سفتی حلقه حاصل میشود.

آزمون مقاومت در برابر ضربه (ISIRI 11438 (ISO 3127

به هنگام استفاده از قطعات پليمری، علاوه بر تنشهای استاتيک، قطعات در معرض ضربه نيز قرار میگيرند. ضربه منجر به افزايش نرخ کرنش (تغيير شکل) شده که باعث میگردد استحکام شکست به شدت کاهش يابد. در کنار پارامتر افزايش نرخ کرنش پارامترهای ديگری در بروز رفتار شکننده قطعات دخيل هستند که عبارتند از: دماهی پايين و تنشهای چند محوری از قبيل تنشهای باقيمانده. همچنین تمرکز تنش در مناطق شکاف خورده باعث بروز رفتار ترد (شکننده) میشود. آزمون مقاومت به ضربه برای منهول پلی اتیلن بهمنظور ارزيابی ساختار منهول و چقرمگی ماده انجام میشود.

این آزمون برای عملکرد بخش پایه آدم رو میباشد و در دمای 2 ± 23 درجه سانتیگراد با رهایش یک وزنه با جرم یک کیلوگرم از ارتفاع 5/2 متری، به نمونه، ضربه وارد میشود. آزمونه پس از انجام آزمون باید بدون ترک یا سایر آسیبهای تضعیف کننده باشد.

- طراحی منهول

- فرضیات طراحی

روش طراحی در استاندارد ASTM D2837 فقط برای منهولهایی کاربرد دارد که مصالح پر کننده اطراف آنها مطابق با رده 1، رده 2، یا رده 3 منطبق بر تعریف استاندارد ASTM D2321 بوده و تا حداقل 90 درصد تراکم آزمایش پراکتور استاندارد متراکم میشوند. در این استاندارد طراحی بر این مبنا است که مصالح پرکننده اطراف منهول تا فاصله حداقل یک متر از جدار بیرونی منهول برای ارتفاع کامل منهول و بصورت جانبی نیز تا خاک موجود دست نخورده ادامه مییابد. علاوه بر این، در این استاندارد فرض میشود که منهولها روی سطحی محکم و پایدار حاوی حداقل 30 سانتی متر از مصالح رده 1 با تراکم حداقل 95 درصد آزمایش تراکم، آزمایش پراکتور استاندارد یا روی صفحهای بتنی قرار میگیرند. خاکهای پی در زیر سطح پایه یا صفحه بتنی باید مقاومت کافی به منظور تحمل بارهای دراگ رو به پایین را فراهم کند.

چنانچه فاصله مصالح پر کننده اطراف آدم رو از جدار بیرونی آن کمتر از یک متر یا مصالح مورد استفاده متفاوت با مصالح ذکر شده در این استاندارد باشد، از استانداردهایی دیگر نظیر AVT A 127E میتوان استفاده کرد.

بارگزاری زیر سطحی روی قطعه میانی منهول

حدود کارایی، حدود کارایی شامل مکانیسمهای که از طریق آن کارکرد یک سازه دچار نقص میشود.

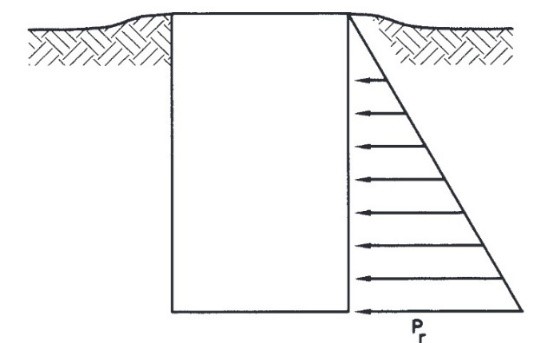

حدود کارایی در قطعه میانی آدم رو شامل تغییر شکل حلقهای، تنش یا کرنش محوری و حلقهای (محیطی) و کمانش محوری و حلقهای است. بارهای وارد بر منهول در جهت شعاعی، منجر به تغییر شکل حلقهای و تنشهای خمشی حلقهای میشود. بارهای شعاعی در امتداد طول منهول تغییر میکند (شکل 1). علاوه بر تنشهای شعاعی، تنش محوری قابل ملاحظهای نیز میتواند در دیوارهی منهول وجود داشته باشد، که ناشی از دراگ رو به پایین است. دراگ رو به پایین در حین تحکیم و نشست مصالح پر کننده اطراف منهول رخ میدهد. بار محوری از طریق مقاومت اصطکاکی منهول در مقابل نشست مصالح پر کننده اطراف آن ایجاد میشود (شکل 2). همچنین منهول از نظر تنش فشاری محوری و کمانش محوری ناشی از نیروهای دراگ رو به پایین باید بررسی شود.

فشار خاک وارد بر میله ورودی (قطعه میانی) آدم رو

فشار شعاعی، در امتداد طول قطعه میانی منهول را میتوان با استفاده از روشهای اجزاء محدود، اندازه گیریهای میدانی، یا سایر روشهای مناسب محاسبه کرد. همچنین به جای استفاده از روشهای فوق، میتوان از روابط اصلاح شده مربوط به فشار محرک خاک برای خاکهای با تراکم غیر یکنواخت حول محیط قطعه میانی، استفاده کرد.

استفاده از فشار محرک در محاسبات بر مبنای اندازه گیریهای انجام شده و توانایی مصالح اطراف منهول در پذیرش تنشهای مماسی و در نتیجه کاهش مقداری از فشار جانبی است. به دلیل رخ دادن آسودگی از تنش در منهول از جنس ترموپلاستیک، میتوان بار وارد بر منهول را کمتر در نظر گرفت. آسودگی از تنش، امکان انتقال کنش قوسی افقی را فراهم میسازد، و در نتیجه فشار محرک خاک را می توان برای مقاصد طراحی در نظر گرفت.

فشار طراحی در جهت شعاعی از معادله (1) به دست می آید

PR =1.21K_A (1)

که در آن :

- PR : فشار شعاعی وارده بر حسب KPa

- Ɣ :وزن واحد حجم خاک بر حسب kN/m3

- H :ارتفاع خاک پر کننده بر حسب m

- KA : ضریب فشار محرک خاک که از معادله (2) بدست میآید.

KA=tan 2 (45-φ/2) (2)

که در آن:

- φ: زاویه اصطکاک داخلی خاک اطراف منهول، بر حسب درجه میباشد.

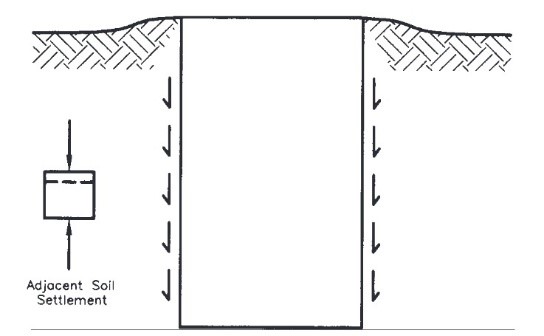

دراگ رو به پایین (تنش برش محوری)

دراگ رو به پایین (Downdrag) نیروی برشی رو به پایین وارد بر سطح بیرونی میله ورودی که ناشی از تحکیم و نشست مصالح پرکننده اطراف منهول است.

نشست مصالح پرکننده اطراف قطعه میانی منهول، منجر به ایجاد تنشی برشی بین منهول و مصالح پرکننده شده که به صورت دراگ رو به پایین در روی سطح بیرونی منهول عمل میکند. فرآیند نشست با افزایش ارتفاع اولین خاکریزی مصالح پرکننده اطراف منهول شروع شده و سپس تا انتهای مرحله خاکریزی و تحکیم ادامه مییابد. پس از خاکریزی، نیروی محوری کوپل شده با منهول ازطریق برش دراگ رو به پایین، افزایش خواهد یافت، تا زمانیکه در تعادل با نیروی اصطکاکی بین خاک و منهول قرار بگیرد. در این هنگام، لغزش مصالح پرکنندهای که مستقیما در تماس با منهول میباشند، رخ داده و درنتیجه نیروی محوری به مقدار نیروی اصطکاکی محدود میشود.

بارهای دراگ رو به پایین را می توان با استفاده از روشهای اجزاء محدود، اندازه گیریهای میدانی، یا سایر روشهای مناسب محسبه نمود.

اثرات آبهای زیرزمینی

حضور آب زیرزمینی اطراف یک منهول، علاوه بر اعمال نیروی شناوری رو به بالا به ته منهول، فشار هیدرواستاتیک خارجی نیز به قطعه میانی منهول ایجاد می کند. هنگامی که خاک در زیر تراز آب زیرزمینی غوطه ور میشود، فشار شعاعی خاک وارد بر اطراف قطر خارجی قطعه میانی کاهش مییابد، زیرا نیروی شناوری آب، وزن موثر خاک را کاهش میدهد. به منظور محاسبه فشار شعاعی وارد بر منهول، فشار آب زیر زمینی به فشار شعاعی خاک ایجاد شده توسط وزن شناور خاک، اضافه میشود.

در صورتیکه منهول ها در زیر تراز آب زیرزمینی قرار گیرند، ملاحظات مربوط به مهار منهول به منظور جلوگیری از شناوری باید درنظر گرفته شود. آب زیرزمینی نیرویی بر منهول وارد میکند که برابر با وزن آبی است که جابجا میکند. مهار از طریق نیروهای مقاوم رو به پایین، که شامل وزن منهول و بار دراگ رو به پایین است، فراهم میشود. اما این نیرو کافی نیست و بنابراین ممکن است که برای مهار کردن منهول، به یک پایه یا حلقه بتنی نیاز باشد. هنگامی که از حلقه مهاری استفاده میشود، وزن شناوری ستون خاک بیرون زده از بالای حلقه به نیروی مقاوم اضافه و از دراگ رو به پایین صرفنظر میشود. با نزدیک نگه داشتن حلقه مهاری به بخش پایه منهول، بارهای محوری در قطعه میانی منهول حداقل میشوند.

طراحی برای منهولهای ترموپلاستیک

یک منهول به صورت نمونه حاوی قطعه میانی، کف، دریچه و خروجیها میباشد. هر یک از این اجزاء الزامات طراحی ویژهای دارند. قطعه میانی باید در مقابل فشار آب زیر زمینی، فشار شعاعی خاک و نیروهای برشی ناشی از دراگ رو به پایین (که از طریق نشست خاک اطراف ایجاد میشوند) مقاومت کند. همچنین باید بارهای زنده و مرده را نیز تحمل کند. کف عمدتاً باید در مقابل فشار آب زیرزمینی مقاومت کند. دریچه باید بار زنده را به قطعه میانی انتقال دهد. برای منهولهای در معرض بار ترافیکی ملاحظات خاص باید در نظر گرفته شود. اتصال خروجیها در بالای فاضلاب رو منهول باید طوری باشد که آنها ممانهای خمشی یا تنشهای برشی بیش از حد بزرگ در دیواره قطعه میانی ایجاد نکنند. بار روی خروجیها به دلیل نشست مصالح پر کننده، با فاصله قرار گیری خروجیها نسبت به بخش پایه منهول افزایش مییابد.

قطعه میانی، کف (ته) و مخروطی منهول را میتوان با استفاده از روش اجزاء محدود، آزمونهای تجربی و یا سایر روشها طراحی کرد.

راهنمای نصب منهول پلی اتیلن

دستور العمل نصب منهولهای پلی اتیلنی با توجه به استانداردهای ASTM1759 , ISO13272 و ATV127 انجام میگیرد که استاندارد ملی ایران نیز بر مبنای این استانداردها تدوین شده است.

این شرکت نیز با توجه به استاندارد ملی ایران ISIRI14148 (اجرا) و ISIRI14387 (طراحی و تولید) اقدام به تولید منهول پلی اتیلنی با کیفیت بهتر و عمر طولانی کرده است.

روش نصب منهول

بر اساس استاندارد ASTM1759 به جای بتن از خاک Class І که حدود ۳۰ سانتی متر در گرداگرد منهول قرار میگیرد و حداقل 90% کوبیده (Compact) میگردد نیز میتوان استفاده نمود ولی در عمل بهتر است برای منهولهای کوتاهتر و مکانهائی که بارهای ترافیکی سنگین وجود ندارد اینکار را انجام داد. اما در هر دو صورت حتماً میبایستی از یک دال بتونی مسلح که حدود ۲۰ سانتی متر ضخامت داشته باشد استفاده نمود که قطعاً دریچه منهول نیز برروی این دال قرار میگیرد. در صورتیکه جهت پرکردن اطراف منهولهای پلی اتیلنی (Backfill) بخواهیم از بتن استفاده کنیم بایستی گود برداری را زیاد باز ننمائیم و حدود ۱۵ سانتی متر در اطراف منهول را با بتن حدود ۲۰۰ بدون نیاز به میلگرد پر نمائیم. این دیواره بتنی به همراه دیواره پلی اتیلنی منهول با هم توانایی تحمل بارهای وارده خصوصاً بارهای ترافیکی را خواهند داشت.

کف سازی پیش از نصب منهول پلی اتیلن (Foundation)

اولین و مهمترین موضوع، هنگام نصب و اجرای منهول پلی اتیلن توجه به اجرای صحیح و استاندارد فونداسیون میباشد که باید قطعات بزرگ و سنگ ریزهها از کف ترانشه برداشته شود سپس با استفاده از خاک نوع کلاسI (مطابق با استاندارد (ASTM2321) تراز شده و کاملا کوبیده شود (با تراکم حداقل 90%) و ضخامت تقریبی 30 سانتی متر.

همچنین با توجه به استاندارد فوق می توانیم از بتن کف درجا (Concrete slab)و با ضخامت حداقل 15 سانتی متر استفاده نماییم. در مکانهایی که دارای خاک سست و یا تراز آب سطحی بالاتر از کف منهول باشد باید از دال بتنی کف استفاده شود (می توان دال را بصورت پیش ساخته تهیه و در محل جاگذاری کرد).

در مکانهایی که خاک بسیار سست میباشد و یا محل دفن زباله باشد توصیه میگردد مقداری بیشتر از خاک کف ترانشه را برداشته و بعد از جایگزین کردن با خاک مناسب، مراحل فوق الذکر انجام پذیرد.

نکته: از نظر تحمل بارهای وارده به منهولها مانند بارهای شعاعی و محوری (Down drag) و نیز بارهای ترافیکی، تفاوتهایی بین منهولهای بتنی و پلی اتیلنی وجود دارد و اساساً سازه پلی اتیلنی به تنهایی نمیتواند بارهای سنگین بیش از حد طراحی خود را تحمل نماید، لذا ترکیبی از این دو سازه در اجرای منهولهای پلی اتیلنی بکار میرود. به این معنی که دال بتنی مخصوص که به صورت پیش ساخته تهیه شده است پس از اجرا روی دهانه آن قرار میگیرد.

مصالح پرکننده

بر اساس استاندارد ASTM 759 اطراف منهول باید تا شعاع یک متر از خاک کوبیده شده کلاس I و با تراکم 90% پر شود.

در مکانهایی که امکان چنین کاری وجود ندارد باید بعد از کف سازی و استقرار منهول و تراز کردن آن خاک پرکننده را بطور لایه لایه (20 سانتیمتر) اطراف منهول ریخته و سپس بصورت یکنواخت اقدام به متراکم سازی نمود. دقت کنید که این خاک باید کل فاصله بین دیواره منهول و ترانشه را پر کرده و تا بالای منهول ادامه داشته باشد و حتما به صورت یکنواخت و لایه لایه باشد تا باعث انحراف منهول از خط تراز نگردد.

در مکانهایی که امکان باز کردن ترانشه تا این مقدار نیز وجود ندارد اما خاک تقریبا خواص خاک نوع کلاس I را دارا میباشد میتوان اطراف منهول را 20-30 سانتیمتر کمتر باز کرد و در صورتی که امکان متراکم سازی نیز نباشد باید از مواد جایگزین که بعد از سفت شدن به تراکم مورد نظر برسد بطور مثال میتوان از بتن آماده استفاده کرد.

طبقه بندی دقیق مصالح مورد استفاده در بسترسازی و خاکریز مطابق با استانداردASTM D2487, ASTM D2321, ISIRI 1773 و نیز جزوه فنی عمومی کارهای خطوط آب و فاضلاب شهری میباشد.

| سایز منهول پلی اتیلن | قطر لولههای قابل اجرا | |||||||

| Ø200 | Ø250 | Ø315 | Ø400 | Ø500 | Ø600 | Ø700 | Ø800 | |

| DN/ID 1000 | ✓ | ✓ | ✓ | ✓ | – | – | – | – |

| DN/ID 1200 | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | – | – |

| DN/ID 1400 | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

| DN/ID 1800 | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ |

هلدینگ سعادت با توجه به پشتوانه دانش فنی حاصل از تجربه، مطالعه و تحقیق و همچنین بکارگیری از واحد فعال تحقیق و توسعه (R&D) و اجرای پروژههای بزرگ پیمانکاری و همچنین دارا بودن آزمایشگاه آکرودیته، آمادگی هر گونه مشاوره و یا خدمات فنی مهندسی در این خصوص را دارا میباشد.