قالب گیری چرخشی که به نامهای روتومولدینگ و روتاری مولدینگ نیز شناخته میشود، یک فرآیند تولیدی است که شامل حرارت دادن و چرخاندن یک قالب توخالی پر از رزین پلاستیکی است. رزین پلاستیکی درون قالب را ذوب کرده و پوشش میدهد و یک قسمت توخالی و بدون درز با ضخامت دیواره ثابت ایجاد میکند.

یکی از مزایای قالب گیری چرخشی این است که امکان تولید قطعات بزرگ و توخالی با ضخامت دیواره یکنواخت را فراهم میکند و آن را به گزینهای جذاب برای صنایعی مانند خودروسازی، هوافضا و ساختمان تبدیل میکند. این فرآیند همچنین برای تولید اشکال و قطعات پیچیده با جزئیات پیچیده، و همچنین محصولاتی با دورههای تولید کم حجم و با ترکیب بالا، مناسب است.

قالب گیری چرخشی برای چه نوع محصولات استفاده میشود؟

معمولاً برای تولید انواع محصولات پلی اتیلن، به ویژه آنهایی که توخالی و بزرگ استفاده میشود. چند نمونه از محصولات پلی اتیلن که با استفاده از قالب گیری چرخشی ساخته میشوند عبارتند از:

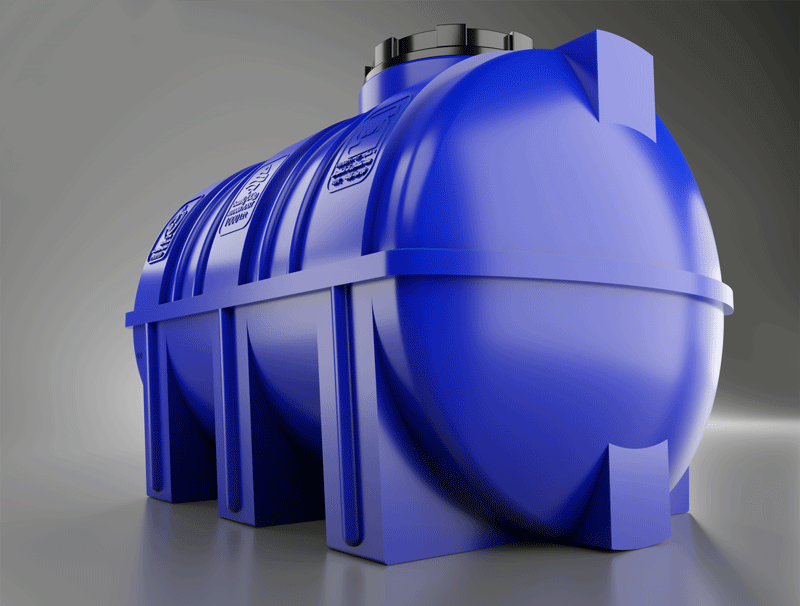

مخازن آب

قالب گیری چرخشی برای تولید مخازن ذخیره آب در اندازههای مختلف برای مصارف مسکونی و تجاری استفاده میشود.

کایاک و کانو (قایقهای یک نفره)

ویژگیهای وزن پایین، عمر طولانی و شناوری پلی اتیلن آن را به مادهای ایده آل برای تولید کایاک و کانو تبدیل میکند تا در مسابقات قایق سواری عملکرد ورزشکاران را به بهترین سطح برساند.

تجهیزات زمین بازی

قالب گیری چرخشی اغلب برای تولید تجهیزات زمین بازی مانند سرسره، تاب و تونل استفاده میشود که علاوه بر ایمنی قابلیت تولید در رنگها و ابعاد گوناگون را دارد.

سطل زباله و سطلهای بازیافت

سطلهای زباله پلی اتیلن و سطلهای بازیافت به دلیل دوام و مقاومت در برابر آب و هوا و شرایط سخت اغلب با استفاده از قالب گیری چرخشی ساخته میشوند.

تجهیزات کشاورزی

قالب گیری چرخشی برای تولید مخازن و ظروف بزرگ، بادوام و مقاوم در برابر مواد شیمیایی مورد استفاده در کشاورزی برای ذخیره و انتقال مایعات و کودها استفاده میشود.

تجهیزات ترافیکی

قالب گیری چرخشی همچنین برای تولید محصولات ترافیکی مانند نیوجرسی و بشکههای ایمنی ترافیکی نیز مورد استفاده قرار میگیرد.

به طور کلی، قالب گیری چرخشی یک فرآیند تولیدی همه کاره و مقرون به صرفه است که میتواند برای تولید طیف گستردهای از محصولات پلی اتیلن با ضخامت دیواره، اشکال پیچیده و ساخت و ساز بدون درز استفاده شود.

مزیت قالب گیری چرخشی چیست؟

قالب گیری چرخشی نسبت به سایر فرآیندهای تولید دارای مزایای متعددی است، از جمله:

انعطافپذیری طراحی

قالب گیری چرخشی امکان تولید اشکال و طرحهای پیچیده را فراهم میکند که دستیابی به آنها با سایر فرآیندهای قالب گیری دشوار یا غیرممکن است.

مقرون به صرفه

قالب گیری چرخشی یک فرآیند تولید نسبتا کم هزینه است، به ویژه برای محصولات بزرگتر، زیرا به ابزار کمتری نیاز دارد و میتواند تا حد زیادی خودکار شود.

ضخامت دیواره ثابت

چرخش قالب در طول فرآیند قالب گیری، توزیع یکنواخت مواد را تضمین میکند و در نتیجه ضخامت دیواره ثابت در سراسر محصول ایجاد میشود.

ساخت محصول بدون درز

محصولات توخالی تولید شده با قالب گیری چرخشی بدون درز هستند که استحکام و دوام محصولات را بهبود میبخشد.

تطبیق پذیری مواد

قالب گیری چرخشی را میتوان با مواد مختلفی از جمله پلی اتیلن، پی وی سی، نایلون و موارد دیگر استفاده کرد که آن را برای طیف گستردهای از کاربردها مناسب میکند.

سازگاری با محیط زیست

قالب گیری چرخشی زبالههای بسیار کمی تولید میکند، زیرا مواد اضافی را میتوان آسیاب کرد و در دورههای تولید آتی مورد استفاده مجدد قرار داد. علاوه بر این، بسیاری از مواد مورد استفاده در قالب گیری چرخشی قابل بازیافت هستند.

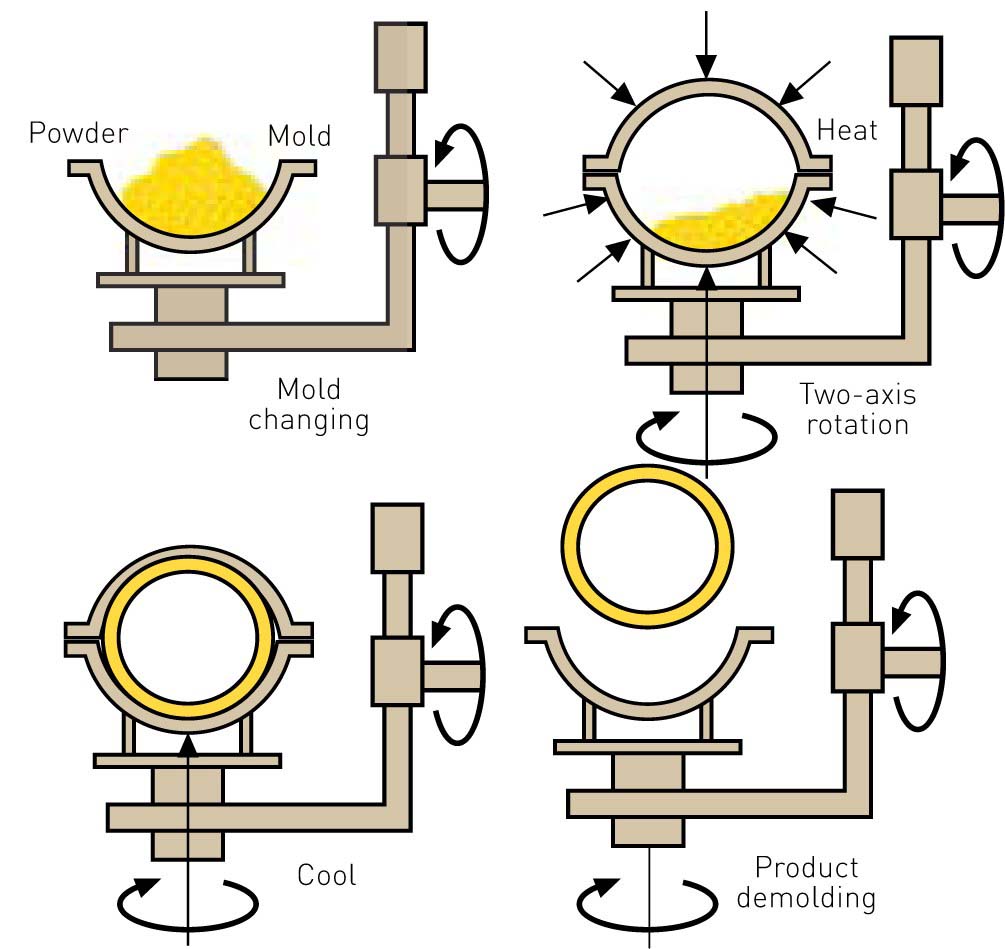

روش کار قالب گیری چرخشی

قالب گیری چرخشی که به نامهای روتاری مولدینگ نیز شناخته میشود، یک فرآیند تولیدی است که برای تولید محصولات پلاستیکی توخالی استفاده میشود. این فرآیند شامل چندین مرحله است:

آماده سازی قالب

ابتدا قالب را با تمیز کردن و اسپری کردن آن با ماده آزاد کننده آماده میکنند تا اطمینان حاصل شود که محصول قالب گیری شده به راحتی از قالب خارج میشود.

بارگیری قالب

سپس قالب با مقدار اندازه گیری شده رزین پلاستیکی (پلی اتیلن) به شکل پودر، عدسی یا مایع پر میشود.

حرارت دادن

قالب در اجاق یا کوره گرم میشود، در حالی که بر روی چندین محور میچرخد و باعث میشود رزین پلاستیکی ذوب شود و داخل قالب به طور یکنواخت پوشش داده شود. میزان گرما و مدت زمان گرمایش بستگی به نوع ماده استفاده شده دارد.

خنک سازی

هنگامی که رزین پلاستیک ذوب شد و داخل قالب را پوشاند، قالب خنک میشود تا پلاستیک به شکل دلخواه جامد شود.

خروج

پس از اتمام فرآیند خنک سازی، قالب باز میشود و محصول نهایی از قالب خارج میشود.

تکمیل

بسته به کاربرد و الزامات، محصول نهایی ممکن است تحت فرآیندهای تکمیلی بیشتری مانند حذف ضایعات، برش قسمتهای اضافه و سوراخ کاری قرار گیرد.

به طور کلی، فرآیند قالب گیری چرخشی امکان ایجاد محصولات پلاستیکی توخالی با ضخامت دیواره، اشکال پیچیده و ساخت و ساز بدون درز را فراهم میکند. این فرآیند همه کاره و مقرون به صرفه است و آن را به یک انتخاب محبوب برای تولید طیف گستردهای از محصولات پلاستیکی در صنایع مختلف تبدیل میکند.

موارد مهمی که در زمان خرید مخزن آب مناسب ساختمان باید به آنها توجه کنید.

پیشرفتهای اخیر در زمینه قالب گیری چرخشی چیست؟

مواد پیشرفته: توسعه مواد جدیدی با ویژگیهای عملکردی بهبود یافته، مانند استحکام بالاتر، مقاومت در برابر ضربه بیشتر و مقاومت در برابر آتش بهبود یافته است.

اتوماسیون: استفاده از اتوماسیون در فرآیند قالب گیری چرخشی، مانند استفاده از رباتها برای بارگیری و تخلیه قالبها و اصلاح قطعات تکمیلشده، افزایش یافته است. این امر منجر به افزایش کارایی، کاهش هزینههای نیروی کار و بهبود ثبات در کیفیت محصول شده است.

چاپ سه بعدی: علاقه روزافزونی به استفاده از فناوری چاپ سه بعدی برای تولید قالب برای قالب گیری چرخشی وجود داشته است. این امکان ایجاد قالبهای پیچیدهتر با دقت و صحت بیشتر و همچنین توانایی تولید محصولات کوچک سفارشی را با صرفه اقتصادی بیشتر فراهم میکند.

نانوتکنولوژی: تحقیقاتی در مورد استفاده از فناوری نانو در قالب گیری چرخشی انجام شده است، از جمله استفاده از نانوکامپوزیتهایی که میتوانند خواص مکانیکی و حرارتی محصولات قالب گیری شده را افزایش دهند.

پیشرفتهای اخیر در قالب گیری چرخشی بر بهبود کارایی، کاهش ضایعات و افزایش عملکرد محصول متمرکز شده است، در حالی که مواد جدید و روشهای ساخت را برای بهبود بیشتر فرآیند بررسی میکند.

مواد پلی اتیلن چگونه وارد قالبهای چرخشی میشوند؟

مواد پلی اتیلن میتوانند به اشکال مختلف از جمله پودر، گلوله یا رزین مایع وارد فرآیند قالب گیری چرخشی شوند.

پودر

رایجترین پلی اتیلن مورد استفاده در قالب گیری چرخشی به صورت پودر است. این پودر معمولاً از دانههای کوچک پلی اتیلن ساخته میشود که به صورت پودر ریز آسیاب شدهاند. سپس پودر را داخل قالب ریخته و حرارت داده تا ذوب شود و داخل قالب را بپوشاند.

گلولهای (عدسی)

پلی اتیلن را میتوان به صورت گلوله نیز استفاده کرد که شبیه دانههایی است که برای تهیه پودر استفاده میشود. گلولهها داخل قالب قرار میگیرند و حرارت داده میشوند تا ذوب شوند و داخل قالب را بپوشانند.

رزین مایع

در برخی موارد از پلی اتیلن به صورت رزین مایع استفاده میشود. رزین داخل قالب قرار میگیرد و حرارت داده میشود تا ذوب شود و داخل قالب را بپوشاند. رزین مایع کمتر از پودر یا گلوله در قالب گیری چرخشی استفاده میشود.

پس از اینکه مواد پلی اتیلن داخل قالب قرار گرفت، حرارت داده میشود تا ذوب شود و به طور یکنواخت داخل قالب را بپوشاند. سپس قالب روی چندین محور چرخانده میشود تا اطمینان حاصل شود که مواد پلاستیکی تمام سطح داخلی قالب را میپوشاند. پس از اینکه پلاستیک به طور یکنواخت در سراسر قالب پخش شد، خنک میشود تا به شکل دلخواه جامد شود. سپس محصول نهایی از قالب خارج میشود، برش داده میشود و در صورت نیاز تمام میشود.

انتخاب مواد و فرم پلی اتیلن به الزامات خاص فرآیند قالب گیری، از جمله اندازه و شکل محصول نهایی، خواص مورد نظر ماده، و تجهیزات و ابزارهای موجود برای فرآیند قالب گیری بستگی دارد.

فرآیند تولید مخزن آب به صورت چرخشی چگونه است؟

طراحی و آماده سازی قالب: اولین مرحله طراحی و آماده سازی قالب برای مخزن آب میباشد. قالب معمولاً از آلومینیوم یا فولاد ساخته شده است و باید مطابق با مشخصات دقیق مخزن آب طراحی شود.

بارگیری قالب: سپس قالب با پودر پلی اتیلن، عدسی یا رزین مایع پر میشود. مقدار مواد مورد نیاز به اندازه و شکل مخزن آب بستگی دارد.

شروع چرخش: قالب در حالی که روی چند محور میچرخد در کوره یا کوره گرم میشود. حرارت باعث ذوب شدن مواد پلاستیکی و پوشش یکنواخت داخل قالب میشود.

خنک سازی: هنگامی که مواد پلاستیکی ذوب شد و داخل قالب را پوشاند، قالب خنک میشود تا پلاستیک به شکل دلخواه مخزن آب جامد شود.

خروج: پس از اتمام فرآیند خنک سازی، قالب باز میشود و مخزن آب از قالب خارج میشود.

تکمیل: مخزن آب ممکن است تحت فرآیندهای تکمیلی بیشتری مانند برش و سوراخ برای اتصالات یا شیر آب قرار گیرد.

آزمایش: سپس مخزن آب تمام شده از نظر نشتی، استحکام و دوام آزمایش میشود تا اطمینان حاصل شود که مشخصات مورد نیاز را برآورده میکند.

فرآیند تولید یک مخزن آب با استفاده از روتاری مولدینگ مشابه فرآیندی است که برای سایر محصولات استفاده میشود. با این حال، مخازن آب معمولاً به قالب بزرگتر و زمان گرمایش و خنک کردن طولانیتری نیاز دارند تا اطمینان حاصل شود که مواد پلاستیکی به طور مساوی توزیع شده و مخزن از نظر ساختاری سالم است.

نکات نصب مخزن

مخزن آب سه لایه در قالب چرخشی چگونه تولید میشود؟

طراحی و آماده سازی قالب: اولین مرحله طراحی و آماده سازی قالب چرخشی مخزن آب میباشد.

بارگیری قالب: سپس قالب با مقدار مناسبی از مواد پلی اتیلن با چگالی بالا (HDPE) برای لایه داخلی و همچنین مواد عایق فوم شده برای لایه میانی بارگذاری میشود. لایه بیرونی مواد پلی اتیلن با چگالی کم (LDPE) ممکن است در این مرحله یا در مرحله بعدی اضافه شود.

حرارت دادن: قالب در حالی که روی چند محور میچرخد در کوره یا کوره گرم میشود. گرما باعث میشود که مواد HDPE ذوب شود و داخل قالب به طور یکنواخت پوشش داده شود، در حالی که مواد عایق منبسط میشود تا لایه میانی را پر کند.

خنک سازی: هنگامی که مواد پلاستیکی ذوب شد و داخل قالب را پوشاند، قالب خنک میشود تا پلاستیک به شکل دلخواه مخزن آب جامد شود. فرآیند خنکسازی ممکن است بیشتر از مخزن آب استاندارد به دلیل لایه عایق اضافی طول بکشد.

کاربرد لایه بیرونی: اگر لایه بیرونی مواد LDPE در مرحله ۲ اضافه نشده باشد، در مرحله بعدی با بارگیری مقدار مناسب مواد در قالب و تکرار فرآیند گرمایش و سرمایش اضافه میشود.

تکمیل: مخزن آب ممکن است تحت فرآیندهای تکمیلی بیشتری قرار گیرد، مانند برش و حفاری سوراخ برای اتصالات و اتصالات.

آزمایش: سپس مخزن آب تمام شده از نظر نشتی، استحکام و دوام آزمایش میشود تا اطمینان حاصل شود که مشخصات مورد نیاز را برآورده میکند.

به طور کلی، فرآیند تولید یک مخزن آب سه لایه دوار با استفاده از یک قالب دوار سه لایه شبیه به روشی است که برای یک مخزن آب استاندارد استفاده میشود، همراه با مرحله اضافی اضافه کردن لایه عایق. استفاده از قالب سه لایه امکان تولید مخازن آب باکیفیت و بادوام را فراهم میکند که خواص عایق عالی را برای حفظ دمای ثابت آب فراهم میکند.

در هلدینگ سعادت، مواد پودری در قالب ریخته میشود و پس از دوران مواد شکل قالب را به خود میگیرند. برای تولید مخزن سه لایه در سه مرحله مواد به قالب اضافه میشوند و با رعایت اصول و دمای مناسب بدون ذوب شدن لایههای زیرین مواد به قالب اضافه میشوند و مخازن ۲، ۳ و چندلایه تولید میشود.

دستگاههای قالب گیری چرخشی چگونه کار میکنند؟

ماشینهای قالب گیری چرخشی که به دستگاههای روتومولدینگ نیز معروف هستند، برای تولید قطعات پلاستیکی توخالی با حرارت دادن و چرخاندن یک قالب پر از رزین پلاستیکی استفاده میشوند.

در اینجا یک نمای کلی از نحوه عملکرد ماشینهای قالب گیری چرخشی آورده شده است:

بارگیری قالب: اولین مرحله بارگیری قالب با مقدار دلخواه رزین پلاستیکی است. قالب معمولاً از فلز یا فایبرگلاس ساخته میشود و به گونهای طراحی شده است که شکل دلخواه قطعه را تولید کند.

گرم کردن قالب: سپس قالب در محفظه گرمایش دستگاه قرار میگیرد. بسته به نوع رزین مورد استفاده، محفظه تا دمای بالا، معمولاً بین ۲۰۰ تا ۳۰۰ درجه سانتیگراد گرم میشود. گرما، رزین پلاستیک را ذوب میکند و به آن اجازه میدهد تا جریان پیدا کند و داخل قالب را بپوشاند.

چرخاندن قالب: پس از ذوب شدن رزین، قالب در دو محور عمود بر هم میچرخد. چرخش تضمین میکند که رزین به طور یکنواخت داخل قالب را میپوشاند و ضخامت دیواره ثابتی ایجاد میکند. سرعت و مدت زمان چرخش به اندازه قالب، ضخامت قطعه و نوع رزین مورد استفاده بستگی دارد.

خنک کردن قالب: پس از به دست آوردن ضخامت دیواره مورد نظر، قالب خنک میشود. خنک سازی را میتوان با روشهای مختلفی انجام داد، از جمله خنک کننده با هوا، خنک کننده با آب یا ترکیبی از هر دو، فرآیند خنکسازی رزین را جامد و شکل نهایی را تثبیت میکند و قطعه شکل قالب را به خود میگیرد.

برداشتن قطعه: در نهایت قالب باز میشود و محصول جدا میشود. مواد اضافی بریده شده و محصول نهایی به انبار منتقل میشود.

دستگاههای قالب گیری چرخشی همه کاره هستند و میتوان از آنها برای ایجاد طیف گستردهای از محصولات، از قطعات کوچک گرفته تا ظروف بزرگ استفاده کرد. آنها معمولاً در صنایعی مانند خودروسازی، ساخت و ساز و بسته بندی استفاده میشوند.

پلی اتیلن در چه دمایی درون قالبهای چرخشی ذوب میشود؟

پلی اتیلن که معمولا در قالب گیری چرخشی استفاده میشود، دارای نقطه ذوبی است که بسته به چگالی و وزن مولکولی آن میتواند از ۱۰۵ درجه سانتی گراد تا ۱۳۷ درجه سانتی گراد متغیر باشد.

در طی فرآیند قالب گیری چرخشی، رزین پلی اتیلن معمولاً تا دمای بالاتر از نقطه ذوب خود معمولاً بین ۱۸۰ درجه سانتی گراد تا ۲۶۰ درجه سانتی گراد گرم میشود، بسته به نوع پلی اتیلن مورد استفاده این دما متغییر است.

دمای دقیق مورد نیاز میتواند بسته به عواملی مانند اندازه و پیچیدگی قطعه قالب گیری، نوع قالب و دستگاه قالب گیری مورد استفاده متفاوت باشد. دما و مدت زمان فرآیند گرمایش به دقت کنترل میشود تا اطمینان حاصل شود که رزین به طور یکنواخت ذوب میشود و داخل قالب را به ضخامت مورد نظر میپوشاند.

سرعت چرخش ماشینهای قالب گیری چرخشی چقدر است و سرعت به چه عواملی بستگی دارد؟

سرعت چرخش دستگاههای قالب گیری چرخشی بسته به عواملی مانند اندازه و پیچیدگی قطعه قالب گیری، نوع قالب، نوع رزین پلاستیکی مورد استفاده و دستگاه قالب گیری چرخشی میتواند بسیار متفاوت باشد.

به طور کلی، ماشینهای قالب گیری چرخشی میتوانند با سرعتهایی از چند دور در دقیقه (RPM) تا چند ده دور در دقیقه بچرخند. سرعت چرخش در طول فرآیند قالب گیری به دقت کنترل میشود تا اطمینان حاصل شود که رزین پلاستیکی داخل قالب را به طور یکنواخت میپوشاند و ضخامت دیوارهای ثابت ایجاد میکند.

عواملی که میتوانند بر سرعت چرخش ماشینهای قالب گیری چرخشی تأثیر بگذارند عبارتند از:

اندازه و شکل قطعه: اندازه و شکل قطعه در حال قالب گیری میتواند بر سرعت چرخش تأثیر بگذارد. قطعات بزرگتر ممکن است به سرعت چرخش آهستهتری برای اطمینان از پوشش یکنواخت نیاز داشته باشند، در حالی که قطعات کوچکتر اغلب میتوانند با سرعتهای بالاتر قالب گیری شوند.

طراحی قالب: طراحی قالب شامل تعداد و شکل حفرهها نیز میتواند بر سرعت چرخش تاثیر بگذارد. قالبهایی با اشکال پیچیده یا حفرههای متعدد ممکن است برای اطمینان از پوشش یکنواخت به سرعت چرخش آهستهتر نیاز داشته باشند.

خواص رزین پلاستیک: خواص رزین پلاستیکی مورد استفاده، مانند ویسکوزیته و سرعت جریان مذاب آن، میتواند بر سرعت چرخش نیز تأثیر بگذارد. رزینهایی با ویسکوزیته بالاتر ممکن است برای اطمینان از پوشش یکنواخت به سرعت چرخش کمتری نیاز داشته باشند.

ظرفیت دستگاه: ظرفیت دستگاه قالب گیری چرخشی مورد استفاده نیز میتواند بر سرعت چرخش تأثیر بگذارد. ماشینهای بزرگتر ممکن است قابلیت چرخش با سرعتهای بالاتر را داشته باشند، در حالی که ماشینهای کوچکتر ممکن است به سرعتهای کمتر محدود شوند.

چه محصولاتی با قالب گیری چرخشی تولید میشوند؟

قالب گیری چرخشی یک فرآیند تولید همه کاره است که میتوان از آن برای تولید طیف وسیعی از محصولات در صنایع مختلف استفاده کرد. در اینجا چند نمونه از محصولات قابل تولید با روتاری مولدینگ آورده شده است:

| صنعت | محصولات |

| خودرو سازی | مخازن سوخت، کانال های هوا، گلگیرها |

| ساخت و ساز | مخازن آب، سپتیک تانک، لوله ها |

| کشاورزی | کاشت، دانخوری، آبخوری، مخازن ذخیره آب و آبخوری حیوانات |

| ورزش/تفریح | قایق، وسایل زمین بازی، دسته بدمینتون، |

| بسته بندی | پالت، ظروف، لگنهای پلاستیکی |

| دکوراسیون | صندلی، میز، مبلمان |

| پزشکی | تجهیزات بیمارستانی، وسایل کمک حرکتی |

| دریایی | بدنه قایق، شناورها، شناورهای اسکله |

| هوافضا | اجزای ماهواره، کانال |

| دفاعی | موارد نظامی، کمک آموزشی |

| برقی | روکش کابل، محفظه های الکتریکی |

| محیطی | ظروف زباله، سطلهای بازیافت |

| چمن/باغ | کاشت، سطل کمپوست، بشکه آب، آبیاری قطره ای |

| اسباب بازی | وسایل بازی، روروک |

| حمل و نقل مواد | ظروف حمل مواد فله، چرخ دستی، بشکه های ذخیره و بسته بندی مایعات |

همانطور که میبینید، محصولات تولید شده توسط قالب گیری چرخشی طیف گستردهای از صنایع و کاربردها را در بر میگیرند. این فرآیند به ویژه برای تولید محصولاتی که به استحکام و دوام بالا نیاز دارند، و همچنین اشکال پیچیدهای که تولید آنها با استفاده از روشهای دیگر تولید دشوار یا غیرممکن است، مناسب است. توانایی تولید قطعات بزرگ و توخالی با ضخامت دیواره یکنواخت و حداقل ضایعات مواد، قالب گیری چرخشی را به گزینهای جذاب برای بسیاری از تولیدکنندگان تبدیل میکند.