لولههای HDPE اغلب برای انتقال آب، فاضلاب و مواد شیمیایی استفاده میشوند. برای اطمینان از عملکرد بهینه و دوام آنها، لازم است ارزیابی تعیین کیفیت لوله HDPE انجام شود. مشخصههای مختلفی برای تعیین کیفیت وجود دارند، از جمله شکل و ظاهر، دمای نفوذ، و طول عمر؛ ارزیابیهای کمی مانند زمان شروع اکسیداسیون (OIT) و الونگیشن (Elongation) در شکست نیز میتوانند به عنوان شاخصهای مهم برای ارزیابی کیفیت لولههای HDPE مورد استفاده قرار گیرند. در اینجا به بررسی مشخصههای مختلف تعیین کیفیت لولههای HDPE پرداخته خواهد شد.

چگونه میتوان کیفیت لوله HDPE را تعیین کرد؟

روشهای مختلفی برای تعیین کیفیت لولههای پلی اتیلن با چگالی بالا (HDPE) وجود دارد. از مهمترین آنها:

- به دنبال گواهی باشید: سازنده لوله HDPE باید گواهینامه را از سازمانهای مربوطه مانند ISO، Din یا ASTM دریافت کرده باشد. این گواهینامهها تضمین میکند که لوله از استانداردهای کیفی خاصی برخوردار است.

- علامت گذاری را بررسی کنید: لولههای HDPE باید دارای علامتهایی باشند که نشان دهنده نام سازنده، اندازه، درجه مواد و درجه فشار باشد. این علامتها باید واضح و خوانا باشند.

- بازرسی از نظر عیوب: لوله HDPE را برای هر گونه نقصی مانند ترک، حباب یا فضای خالی به دقت بررسی کنید. این عیوب باعث ضعیف شدن لوله و کاهش کیفیت آن میشود.

- ضخامت را در نظر بگیرید: ضخامت لوله HDPE عامل مهمی در تعیین کیفیت آن است. لولههای ضخیمتر به طور کلی قویتر و بادوامتر هستند.

- اتصالات را ارزیابی کنید: لولههای HDPE اغلب با اتصالاتی مانند کوپلینگ، سه راهی و زانویی استفاده میشوند. کیفیت این اتصالات نیز میتواند بر کیفیت کلی خط لوله تاثیر بگذارد.

- انجام آزمایش: آزمایش لوله HDPE نیز میتواند به تعیین کیفیت آن کمک کند. آزمایشهایی مانند تست فشار و تست کشش میتواند هر گونه ضعف یا نقص در لوله را آشکار کند.

توجه به این نکته ضروری است که کیفیت لولههای HDPE نیز میتواند تحت تأثیر عواملی مانند نصب، محیط و نگهداری باشد. بنابراین، پیروی از مراحل نصب و نگهداری مناسب برای اطمینان از کیفیت و عملکرد طولانی مدت لوله HDPE بسیار مهم است.

عوامل تعیین کننده قیمت لوله پلی اتیلن چیست؟

تعیین کیفیت لوله HDPE از نظر ظاهری

ظاهر لوله HDPE میتواند نشانههایی از کیفیت آن باشد، اما نباید تنها عامل در نظر گرفته شود. در اینجا مواردی وجود دارد که هنگام ارزیابی ظاهر لوله HDPE باید به آنها توجه کنید:

- رنگ: لولههای HDPE معمولا سیاه هستند، اما میتوانند رنگهای دیگری مانند آبی یا زرد برای کاربردهای خاص نیز داشته باشند. رنگ باید در سراسر لوله ثابت باشد و هیچ گونه تغییر رنگ یا محو شدگی نداشته باشد.

- صافی: لولههای HDPE باید سطحی صاف و بدون هیچ گونه برآمدگی، لکههای ناهموار و یا عیب قابل مشاهده داشته باشند. سطح باید عاری از حباب، خط و خش باشد، که میتواند نشان دهنده ضعف در حمل و نقل در هنگام ساخت یا حمل و نقل باشد.

- یکنواختی: لوله باید شکل و ضخامت یکنواختی داشته باشد. در طول لوله نباید تغییری در قطر وجود داشته باشد.

- انعطافپذیری: لولههای HDPE باید درجاتی از انعطافپذیری داشته باشند که این ویژگی ذاتی مواد است. لوله نباید خیلی سفت یا خیلی شکننده باشد، زیرا این میتواند نشان دهنده کیفیت پایین یا دست دوم بود مواد باشد.

- علامت گذاری: لوله باید دارای علائم واضح و خوانا باشد که نشان دهنده نام سازنده، اندازه، درجه مواد و درجه فشار باشد. علامت گذاریها باید به طور مساوی فاصله داشته باشند و به مرور زمان محو نشوند.

در حالی که ظاهر میتواند نشانههایی از کیفیت لوله HDPE باشد، انجام آزمایشها و ارزیابیهای دیگر برای اطمینان از اینکه لوله استانداردها و مشخصات مورد نیاز را برای استفاده مورد نظر خود دارد، مهم است.

تکنولوژی تولید لوله پلی اتیلن

تشخیص کیفیت لوله HDPE از نظر تراشههای میلینگ

تراشههای میلینگ (Milling Chips) یا ذرات جامد میتوانند در داخل لولههای HDPE به دلیل فرآیند تولید و نصب به وجود آیند. برای ارزیابی کیفیت لوله HDPE، تعداد و اندازه تراشههای میلینگ موجود در داخل لوله باید بررسی شود. تعداد بیشتر و اندازه بزرگتر تراشه های میلینگ نشان دهنده وجود اشکال در فرآیند تولید و یا نصب و نمیتوانند به عنوان یک لوله با کیفیت تلقی شوند. بنابراین، برای تشخیص کیفیت لوله HDPE از نظر تراشههای میلینگ، باید تعداد و اندازه تراشههای موجود در داخل لوله بررسی شود.

در حالی که تراشههای میلینگ میتوانند شاخص مفیدی برای کیفیت لوله HDPE در طول فرآیند تولید باشند، انجام آزمایشها و ارزیابیهای دیگر برای اطمینان از اینکه محصول نهایی استانداردها و مشخصات مورد نیاز را برای استفاده مورد نظر خود دارد، مهم است.

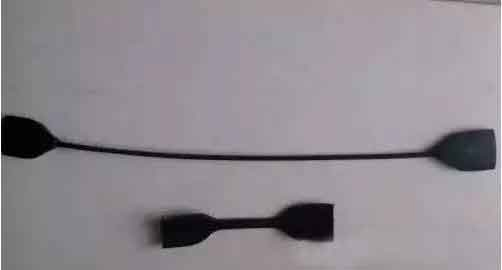

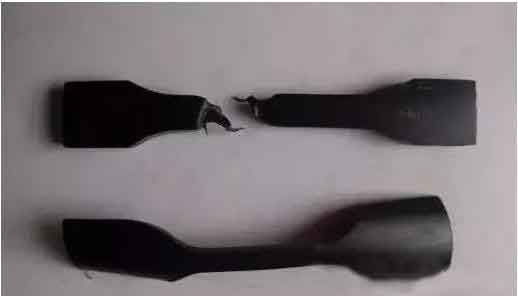

- لولههای باکیفیت: بدون شکستگی در اثر تاخوردگی مکرر هستند.

- لولههای بیکیفیت: به واسطه تاخوردگی مکرر میشکند.

ویژگی انواع پلی اتیلن چیست؟

تشخیص کیفیت لوله HDPE از نظر درز جوش انتهایی

کیفیت درز جوش یک عامل مهم در تعیین کیفیت کلی لوله HDPE است. در اینجا مواردی وجود دارد که باید هنگام ارزیابی کیفیت درز جوش انتهایی لوله HDPE در نظر بگیرید:

- قوام: درز جوش باید در تمام طول لوله ثابت و یکنواخت باشد. هر گونه تغییر در درز جوش میتواند نشان دهنده کیفیت پایین یا نقص در فرآیند جوش باشد.

- استحکام: درز جوش باید محکم و بادوام باشد و هیچ نشانه ای از ترک خوردگی یا جدا شدن نداشته باشد. یک درز جوش قوی برای عملکرد طولانی مدت و قابلیت اطمینان لوله بسیار مهم است.

- شکل ظاهری: درز جوش باید ظاهری صاف و یکنواخت داشته باشد، بدون برآمدگی، لکههای ناهموار یا سایر عیب ها. درز باید به طور یکپارچه با بقیه لوله ترکیب شود، که نشان دهنده فرآیند جوشکاری با کیفیت بالا است.

- ضخامت: ضخامت درز جوش باید در سراسر لوله ثابت و یکنواخت باشد. هر گونه تغییر در ضخامت میتواند نشان دهنده کیفیت پایین یا نقص در فرآیند جوش باشد.

- آزمایش: آزمایش درز جوش نیز میتواند به تعیین کیفیت آن کمک کند. تستهایی مانند تست فشار و تست خم میتواند هر گونه ضعف یا نقص در درز جوشکاری را آشکار کند.

توجه به این نکته ضروری است که کیفیت درز جوش میتواند تحت تأثیر عوامل مختلفی مانند کیفیت مواد HDPE، فرآیند جوشکاری و مهارت و تجربه جوشکار باشد. بنابراین، پیروی از روشهای مناسب جوشکاری و استفاده از مواد اولیه با کیفیت بالا برای اطمینان از کیفیت و عملکرد طولانی مدت لوله HDPE مهم است.

تشخیص کیفیت لوله HDPE از نظر بوی لوله

بوی لوله HDPE میتواند نشانگر کیفیت آن باشد، زیرا میتواند هرگونه مشکل بالقوه در مورد مواد یا فرآیند ساخت را آشکار کند. در اینجا مواردی وجود دارد که باید هنگام ارزیابی بوی لوله HDPE در نظر بگیرید:

- بو: لوله HDPE باید بوی خنثی داشته باشد. هر گونه بوی قوی یا نامطبوع، مانند بوی شیمیایی، میتواند نشان دهنده کیفیت پایین یا آلودگی مواد باشد.

- شدت: شدت بو باید ملایم باشد و غالب نباشد. اگر بو خیلی قوی یا مشهود باشد، میتواند نشان دهنده این باشد که مواد HDPE کیفیت پایینی دارند یا در طول فرآیند تولید آلوده شدهاند.

- قوام: بو باید در تمام طول لوله ثابت باشد. هر گونه تغییر در بو میتواند نشان دهنده ناسازگاری مواد یا وجود نقص در فرآیند تولید باشد.

- مدت: بو باید به سرعت از بین برود و برای مدت طولانی باقی نماند. اگر بو برای مدت طولانی باقی بماند، میتواند نشان دهنده این باشد که ناخالصیهایی در مواد وجود دارد.

- آزمایش: آزمایش لوله برای آلایندههای شیمیایی و ناخالصیها میتواند به تعیین اینکه آیا بو به دلیل کیفیت پایین یا آلودگی است کمک میکند.

توجه به این نکته مهم است که بوی لوله HDPE بسته به فرآیند تولید و کاربرد مورد نظر میتواند متفاوت باشد. بنابراین، مهم است که با مشخصات سازنده مشورت کنید و آزمایشها و ارزیابیهای دیگری را انجام دهید تا اطمینان حاصل کنید که لوله استانداردها و مشخصات لازم را برای استفاده مورد نظر خود دارد.

تشخیص کیفیت لوله HDPE از نظر شعله سوختن

رفتار شعله در حال سوختن روی یک لوله HDPE میتواند نشانهای از کیفیت آن به ویژه از نظر اشتعال پذیری و مقاومت در برابر آتش باشد. در اینجا مواردی وجود دارد که باید هنگام ارزیابی شعله سوختن لوله HDPE در نظر بگیرید:

- رنگ: رنگ شعله سوزان میتواند نشانهای از ترکیب شیمیایی مواد HDPE باشد. شعله آبی با نوک زرد نشانگر یک ماده تمیز و خالص است، در حالی که شعله قرمز یا نارنجی میتواند نشان دهنده آلوده یا ناخالص بودن مواد باشد.

- مدت زمان: مدت زمان سوزاندن شعله میتواند نشانه ای از اشتعال پذیری و مقاومت لوله HDPE در برابر آتش باشد. مدت زمان کوتاهتر شعله میتواند نشاندهنده این است که ماده کمتر قابل اشتعال است و مقاومت بالاتری در برابر آتش دارد.

- دود: میزان دود تولید شده در حین سوزاندن لوله HDPE میتواند نشانهای از کیفیت آن باشد. مقدار قابل توجهی دود میتواند نشان دهنده ناخالصی یا آلوده بودن مواد باشد که میتواند بر کیفیت و عملکرد آن تأثیر بگذارد.

- رفتار ذوب: رفتار مواد HDPE هنگام قرار گرفتن در معرض شعله میتواند نشانهای از کیفیت آن باشد. لولههای HDPE با کیفیت بالا نباید ذوب شوند، چکه کنند یا بخارات مضر را در هنگام قرار گرفتن در معرض شعله آزاد کنند.

- آزمایش: آزمایش لوله HDPE برای مقاومت در برابر آتش و اشتعالپذیری میتواند ارزیابی دقیقتری از کیفیت آن ارائه دهد. تستهایی مانند ASTM D635 و ASTM E84 میتوانند مشخصههای گسترش شعله و توسعه دود لوله HDPE را تعیین کنند.

توجه به این نکته مهم است که رفتار شعله بسته به فرآیند ساخت و کاربرد مورد نظر میتواند متفاوت باشد. بنابراین، مهم است که با مشخصات سازنده مشورت کنید و آزمایشها و ارزیابیهای دیگری را انجام دهید تا اطمینان حاصل کنید که لوله استانداردها و مشخصات لازم را برای استفاده مورد نظر خود دارد.

تعیین کیفیت لوله HDPE از نظر ازدیاد طول در هنگام شکست

ازدیاد طول در هنگام شکست معیاری است برای توانایی لوله HDPE برای تغییر شکل تحت تنش قبل از شکستن. عامل مهمی در تعیین کیفیت و دوام لوله HDPE است. در اینجا مواردی وجود دارد که باید هنگام ارزیابی کشیدگی لوله HDPE در هنگام شکست در نظر بگیرید:

- استانداردهای ASTM: ASTM D638 روش تست استاندارد برای تعیین خواص کششی پلاستیک است. این روش آزمایشی شامل تعیین ازدیاد طول در هنگام شکست است که میتواند اندازه گیری کمی از توانایی لوله HDPE برای تغییر شکل قبل از شکستن را ارائه دهد.

- قدرت تسلیم: استحکام تسلیم لوله HDPE تنشی است که در آن شروع به تغییر شکل دائمی میکند. استحکام تسلیم بالاتر عموماً نشاندهنده کیفیت بالاتر لوله HDPE است، زیرا میتواند قبل از تغییر شکل، تنش بیشتری را تحمل کند.

- کشیدگی در تسلیم: ازدیاد طول در تسلیم مقدار تغییر شکلی است که قبل از رسیدن لوله HDPE به نقطه تسلیم رخ میدهد. ازدیاد طول بیشتر در تسلیم به طور کلی نشان دهنده یک لوله HDPE با کیفیت بالاتر است، زیرا میتواند قبل از تغییر شکل دائمی، تنش و تغییر شکل بیشتری را تحمل کند.

- شکل پذیری: شکل پذیری اندازه گیری توانایی یک ماده برای تغییر شکل تحت تنش بدون شکستگی است. شکل پذیری بالاتر به طور کلی نشان دهنده یک لوله HDPE با کیفیت بالاتر است، زیرا میتواند قبل از شکستن، تنش و تغییر شکل بیشتری را تحمل کند.

- آزمایش: آزمایش لوله HDPE برای ازدیاد طول آن در هنگام شکست میتواند معیار کمی از کیفیت و دوام آن ارائه دهد. این کار را میتوان با استفاده از روش تست استاندارد ASTM D638 یا سایر روشهای تست مرتبط انجام داد.

توجه به این نکته مهم است که ازدیاد طول در هنگام شکست میتواند بسته به فرآیند تولید و کاربرد مورد نظر متفاوت باشد. بنابراین، مهم است که با مشخصات سازنده مشورت کنید و آزمایشها و ارزیابیهای دیگری را انجام دهید تا اطمینان حاصل کنید که لوله استانداردها و مشخصات لازم را برای استفاده مورد نظر خود دارد.

گروه آزمایشگاههای آکرودیته سعادت

الونگیشن چیست؟

الونگیشن (Elongation) به میزان انعطافپذیری ماده و تغییر شکل آن تحت تاثیر نیروی کششی گفته میشود. در مورد لولههای HDPE، الونگیشن در شکست ماده در حین آزمایش کششی به میزان افزایش طول نسبی قطعه مورد آزمایش نسبت به طول اولیه آن مشخص میکند. الونگیشن در شکست نشان دهنده انعطافپذیری و مقاومت در برابر شکست لوله HDPE است و یکی از شاخصهای مهم برای ارزیابی کیفیت و دوام لولههای HDPE است.

تعیین کیفیت لوله HDPE بر حسب OIT (زمان القای اکسیداسیون)

زمان القای اکسیداسیون (OIT) معیاری برای سنجش مقاومت لوله HDPE در برابر تخریب اکسیداتیو است. این یک عامل مهم در تعیین کیفیت و دوام لوله HDPE است، به ویژه هنگامی که در معرض حرارت طولانی مدت یا قرار گرفتن در معرض UV قرار دارد. در اینجا مواردی وجود دارد که باید هنگام ارزیابی OIT لوله HDPE در نظر بگیرید:

- استانداردهای ASTM: ASTM D3895 روش تست استاندارد برای زمان القای اکسیداتیو پلی اولفینها با کالریمتری اسکن تفاضلی است. این روش تست شامل تعیین OIT لوله HDPE است که میتواند اندازه گیری کمی از مقاومت آن در برابر تخریب اکسیداتیو را ارائه دهد.

- محتوای آنتی اکسیدانی: محتوای آنتی اکسیدانی لوله HDPE میتواند بر OIT آن تأثیر بگذارد. محتوای آنتی اکسیدانی بالاتر به طور کلی نشان دهنده یک لوله HDPE با کیفیت بالاتر است، زیرا میتواند قبل از تخریب، استرس اکسیداتیو بیشتری را تحمل کند.

- عوامل محیطی: عوامل محیطی مانند گرما، قرار گرفتن در معرض اشعه ماوراء بنفش و سایر عوامل استرس زا اکسیداتیو میتوانند بر OIT لوله HDPE تأثیر بگذارند. لولههای HDPE که برای مدت طولانی در معرض این عوامل استرس زا قرار میگیرند ممکن است کاهش OIT را تجربه کنند و ممکن است بیشتر مستعد تخریب باشند.

- آزمایش: آزمایش لوله HDPE برای OIT آن میتواند اندازه گیری کمی از مقاومت آن در برابر تخریب اکسیداتیو ارائه دهد. این را میتوان با استفاده از روش تست استاندارد ASTM D3895 یا سایر روشهای تست مرتبط انجام داد.

توجه به این نکته مهم است که OIT بسته به فرآیند تولید و کاربرد مورد نظر میتواند متفاوت باشد. بنابراین، مهم است که با مشخصات سازنده مشورت کنید و آزمایشها و ارزیابیهای دیگری را انجام دهید تا اطمینان حاصل کنید که لوله استانداردها و مشخصات لازم را برای استفاده مورد نظر خود دارد.

سایر عوامل موثر بر کیفیت لوله HDPE

علاوه بر عواملی که قبلا ذکر شد، چندین عامل دیگر نیز وجود دارد که میتواند بر کیفیت لوله HDPE تأثیر بگذارد. این شامل:

- چگالی: لوله HDPE با چگالی بالاتر عموماً خواص مکانیکی بهتری دارد و در برابر ترک خوردگی تنشهای محیطی مقاومت بیشتری دارد.

- نرخ جریان مذاب (MFR): MFR لوله HDPE معیاری از ویسکوزیته و ویژگیهای پردازش آن است. لوله HDPE با MFR پایینتر به طور کلی دوام بیشتری دارد و در برابر ترک خوردگی استرس محیطی مقاومتر است.

- ابعاد: ابعاد لوله HDPE از جمله قطر خارجی، ضخامت دیواره و طول آن میتواند بر عملکرد و مناسب بودن آن برای کاربردهای خاص تأثیر بگذارد.

- رنگ: رنگ لوله HDPE میتواند بر مقاومت آن در برابر اشعه UV و سایر عوامل محیطی تأثیر بگذارد. لوله HDPE تیره رنگ عموماً در برابر اشعه ماوراء بنفش مقاومتر از لولههای رنگ روشنتر است.

- فرآیند ساخت: فرآیند ساخت مورد استفاده برای تولید لوله HDPE میتواند بر کیفیت و دوام آن تأثیر بگذارد. عواملی مانند دما، فشار و سرعت خنکسازی مورد استفاده در فرآیند اکستروژن همگی میتوانند بر خواص مکانیکی لوله تأثیر بگذارند.

- شرایط نگهداری: شرایط نگهداری مناسب برای حفظ کیفیت و دوام لوله HDPE ضروری است. قرار گرفتن در معرض اشعه ماوراء بنفش، دمای بالا و سایر عوامل استرس زای محیطی در طول ذخیره سازی میتواند باعث تخریب و کاهش عملکرد لوله شود.

- شیوههای نصب: شیوههای نصب مناسب برای اطمینان از عملکرد طولانی مدت و دوام لوله HDPE حیاتی است. نصب نادرست، مانند پشتیبانی ناکافی یا خم شدن یا پیچش بیش از حد، میتواند باعث استرس و آسیب به لوله شود.

- مقاومت شیمیایی: لوله HDPE به دلیل مقاومت شیمیایی عالی خود شناخته شده است، اما ممکن است برای همه مواد شیمیایی مناسب نباشد. ترکیب شیمیایی سیال یا گازی که از طریق لوله منتقل میشود باید هنگام انتخاب لوله HDPE در نظر گرفته شود تا اطمینان حاصل شود که با کاربرد مورد نظر سازگار است.