اتصال لوله کاروگیت، یکی از مراحل حیاتی در پروژههای زیرساختی و انتقال سیالات است که نیازمند دقت و انتخاب روش مناسب است. لولههای کاروگیت به دلیل ساختار دو جداره و مقاومت بالا در برابر فشار و خوردگی، گزینهای ایدهآل برای شبکههای فاضلاب، زهکشی، و جمعآوری آبهای سطحی محسوب میشوند. با این حال، کیفیت و طول عمر این شبکهها به شدت به نوع و کیفیت اتصالات به کار رفته در آنها بستگی دارد. در این مقاله به بررسی چهار روش اصلی اتصال لوله کاروگیت میپردازیم که هر یک مزایا و کاربردهای خاص خود را دارند.

۱. اتصال به روش جوش لب به لب (Butt Fusion Welding)

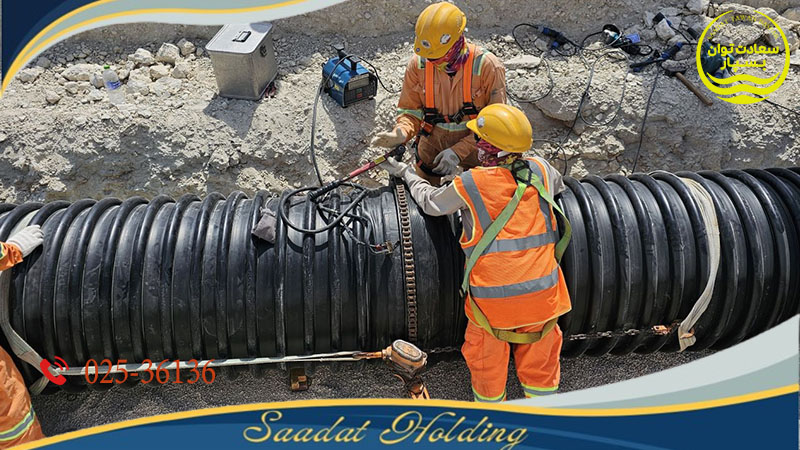

یکی از پرکاربردترین و مطمئنترین روشها برای اتصال لوله کاروگیت، جوش لب به لب (Butt Fusion Welding) است. این روش عمدتاً برای لولههای پلیاتیلن با قطر بالا استفاده میشود و اتصالی همگن و بدون درز ایجاد میکند که از مقاومت فشاری و کششی بالایی برخوردار است. فرآیند جوش لب به لب شامل مراحل زیر است:

• آمادهسازی: ابتدا، لبههای دو لوله کاروگیت که قرار است به هم متصل شوند، تمیز و عاری از هرگونه آلودگی میشوند. سپس، لبهها به وسیله دستگاه جوش لب به لب تراشیده میشوند تا سطحی صاف و موازی برای جوشکاری فراهم آید. این مرحله برای اطمینان از تماس کامل و یکنواخت بین دو لوله بسیار حائز اهمیت است.

• گرمایش: در مرحله بعد، یک صفحه داغ (هیتر) با دمای کنترل شده بین دو لوله قرار میگیرد. لبههای لولهها به صفحه داغ فشرده میشوند تا سطح آنها ذوب شود. دمای مناسب و زمان گرمایش برای ایجاد ذوب کافی و جلوگیری از تخریب پلیمر بسیار مهم است. این پارامترها معمولاً بر اساس قطر لوله و ضخامت جداره آن تعیین میشوند.

• جوشکاری: پس از ذوب شدن سطوح، صفحه داغ برداشته شده و دو لوله به سرعت و با فشار کنترل شده به یکدیگر فشرده میشوند. این فشار باعث میشود که پلیمر مذاب با هم ترکیب شده و یک اتصال مولکولی قوی ایجاد شود. مهم است که فشار در تمام مدت خنک شدن حفظ شود تا از تشکیل حفرهها و ترکها جلوگیری شود.

• خنککاری: اتصال تشکیل شده باید به تدریج خنک شود تا پلیمر به حالت جامد بازگردد و استحکام کامل خود را به دست آورد. فرآیند خنککاری باید بدون اعمال نیروی خارجی انجام شود تا از تنشهای ناخواسته در ناحیه جوش جلوگیری شود.

مزایای جوش لب به لب لوله کاروگیت:

• ایجاد اتصالی بسیار قوی و همگن با لوله اصلی

• مقاومت بالا در برابر نشت و خوردگی

• طول عمر بالا و نیاز به نگهداری کم

• مناسب برای لولههای با قطر بالا و فشارهای زیاد

محدودیتهای جوش لب به لب لوله کاروگیت:

• نیاز به تجهیزات تخصصی و گرانقیمت

• نیاز به نیروی کار ماهر و آموزش دیده

• مدت زمان طولانیتر برای جوشکاری و خنککاری در مقایسه با برخی روشهای دیگر

• حساسیت بالا به شرایط محیطی (دما، رطوبت)

۲. اتصال لولههای کاروگیت به روش جوش الکتروفیوژن (Electrofusion Welding)

جوش الکتروفیوژن یکی دیگر از روشهای پیشرفته و بسیار مطمئن برای اتصال لوله کاروگیت است که عمدتاً برای اتصالات با قطر کمتر و در مکانهایی که فضای کافی برای جوش لب به لب وجود ندارد، استفاده میشود. در این روش، از یک کوپلینگ (اتصالدهنده) خاص حاوی سیمپیچهای الکتریکی استفاده میشود.

• آمادهسازی: ابتدا، سطوح خارجی لولهها و سطوح داخلی کوپلینگ الکتروفیوژن به دقت تمیز شده و خراشیده میشوند تا لایههای اکسید شده پلیاتیلن حذف گردند. این مرحله برای اطمینان از تماس الکتریکی مناسب و انتقال حرارت یکنواخت ضروری است.• قرار دادن کوپلینگ: کوپلینگ الکتروفیوژن روی لبههای دو لوله قرار داده میشود به گونهای که لبههای لولهها در مرکز کوپلینگ قرار گیرند.

• اعمال جریان الکتریکی: دستگاه جوش الکتروفیوژن به سیمپیچهای داخل کوپلینگ متصل میشود. با عبور جریان الکتریکی از این سیمپیچها، حرارت تولید شده و پلیمر اطراف سیمپیچ ذوب میشود. پلیمر مذاب از هر دو لوله و کوپلینگ به هم میپیوندند و یک اتصال همگن ایجاد میکنند.

• خنککاری: پس از اتمام فرآیند حرارتدهی، دستگاه به طور خودکار قطع میشود و اتصال به تدریج خنک میشود تا استحکام نهایی خود را به دست آورد. در طول خنککاری، مهم است که هیچ نیروی خارجی به اتصال وارد نشود.

مزایای جوش الکتروفیوژن لوله کاروگیت:

• ایجاد اتصالی بسیار قوی و بدون نشت

• مناسب برای فضاهای محدود و دشوار

• نیاز به مهارت کمتر نسبت به جوش لب به لب

• قابلیت کنترل دقیق فرآیند جوشکاری توسط دستگاه

• مقاومت بالا در برابر کشش و فشار

معایب جوش الکتروفیوژن لوله کاروگیت:

• هزینه بالای کوپلینگهای الکتروفیوژن

• وابستگی به منبع تغذیه الکتریکی

• نیاز به تجهیزات و دستگاههای تخصصی

• حساسیت به تمیز بودن سطوح

۳. اتصال لوله کاروگیت به روش جوش اکستروژن (Extrusion Welding)

جوش اکستروژن یکی از روشهای کارآمد برای اتصال لولههای کاروگیت، به ویژه در نقاط خاص مانند اتصالات شاخهای، تعمیرات، و اتصال لولههای با شکل نامنظم است. این روش با استفاده از یک دستگاه جوش اکسترودر دستی انجام میشود که پلیمر مذاب را به ناحیه اتصال تزریق میکند.

• آمادهسازی: سطوح لولهها در ناحیه اتصال باید کاملاً تمیز و عاری از هرگونه آلودگی باشند. در صورت لزوم، سطوح با استفاده از ابزار مناسب خراشیده میشوند تا چسبندگی بهتری ایجاد شود.

• پیشگرمایش: قبل از شروع جوشکاری، ناحیه اتصال با استفاده از یک تفنگ حرارتی (هیتر) پیشگرم میشود تا دمای سطوح لولهها به حد مطلوب برسد و آماده پذیرش پلیمر مذاب شوند.

• جوشکاری با اکسترودر: دستگاه جوش اکسترودر که حاوی گرانولهای پلیاتیلن است، پلیمر را ذوب کرده و از طریق نازل خود، پلیمر مذاب را به طور پیوسته روی شیار اتصال تزریق میکند. اپراتور با حرکت دادن دستگاه به آرامی و با فشار مناسب، شیار را پر میکند. مهم است که پلیمر مذاب به طور کامل با پلیمر لولهها ترکیب شود.

• خنککاری: پس از اتمام جوشکاری، ناحیه اتصال باید به تدریج خنک شود تا استحکام کامل خود را به دست آورد. در این مدت، هیچگونه تنش مکانیکی نباید به اتصال وارد شود.

مزایای جوش اکستروژن لوله کاروگیت:

• مناسب برای اتصالات پیچیده و شکلهای نامنظم

• انعطافپذیری بالا در اجرای اتصالات

• امکان تعمیر و اصلاح اتصالات موجود

• عدم نیاز به ابزار سنگین در مقایسه با جوش لب به لب

محدودیتها جوش اکستروژن لوله کاروگیت:

• نیاز به مهارت و تجربه بالای اپراتور

• سرعت جوشکاری پایینتر نسبت به روشهای اتوماتیک

• کیفیت اتصال به شدت وابسته به مهارت جوشکار

• حساسیت بالا به تمیز بودن سطوح و شرایط محیطی

۴. روش اتصال با کوپلینگ فشاری یا اتصالات مکانیکی (Mechanical Couplings)

روش اتصال لوله کاروگیت با کوپلینگ فشاری، یک راهحل سریع و نسبتاً ساده برای ایجاد اتصالات در لولههای کاروگیت است. این روش به ویژه در شرایطی که امکان جوشکاری وجود ندارد یا نیاز به سرعت بالا در اجرا هست، مورد استفاده قرار میگیرد. این اتصالات معمولاً شامل یک کوپلینگ لاستیکی (گسکت) و نوارهای فلزی یا پلاستیکی برای فشردن و آببندی میشوند.

• آمادهسازی: ابتدا، لبههای دو لوله کاروگیت تمیز شده و اطمینان حاصل میشود که هیچگونه آسیب مکانیکی ندارند.

• نصب گسکت: یک حلقه آببندی لاستیکی (گسکت) روی هر یک از لبههای لوله قرار داده میشود. این گسکتها با طراحی خاص خود، شیارهای لوله کاروگیت را پر کرده و آببندی محکمی ایجاد میکنند.

• قرار دادن کوپلینگ: یک کوپلینگ (معمولاً از جنس پلیاتیلن یا فلز) روی دو لوله قرار داده میشود به گونهای که هر دو لبه لوله را بپوشاند.

• فشردن و آببندی: با استفاده از بستها یا پیچ و مهرهها، کوپلینگ روی لولهها فشرده میشود. این فشار باعث میشود که گسکتها به طور کامل فشرده شده و یک آببندی محکم و بدون نشت ایجاد کنند.

مزایای اتصالات مکانیکی لوله کاروگیت:

• سرعت بالا در نصب و اجرا

• عدم نیاز به تجهیزات جوشکاری

• امکان اتصال در شرایط آب و هوایی نامساعد

• قابلیت جداسازی و اتصال مجدد (در برخی انواع)

• مناسب برای تعمیرات سریع و اضطراری

محدودیتهای اتصالات مکانیکی لوله کاروگیت :

• مقاومت کمتر در برابر کشش و فشار نسبت به اتصالات جوشی

• طول عمر کوتاهتر در مقایسه با اتصالات جوشی در برخی موارد

• حساسیت به حرکت و نشست زمین که میتواند منجر به نشت شود

• عدم مناسب بودن برای فشارهای بالا

انتخاب بهترین روش اتصال لوله کاروگیت

انتخاب بهترین روش برای اتصال لوله کاروگیت به عوامل متعددی از جمله قطر لوله، فشار کاری، شرایط محیطی، بودجه پروژه، و دسترسی به تجهیزات و نیروی کار ماهر بستگی دارد. برای پروژههای بزرگ با نیاز به استحکام و طول عمر بالا، جوش لب به لب و الکتروفیوژن گزینههای برتر محسوب میشوند. در حالی که برای تعمیرات سریع، اتصالات شاخهای، یا در شرایط اضطراری، جوش اکستروژن و اتصالات مکانیکی میتوانند راهحلهای مناسبی باشند.

توصیه میشود قبل از انتخاب نهایی، با متخصصین و مهندسین شرکت سعادت توان بسپار مشورت شود تا از انتخاب روشی که بهترین کارایی و ایمنی را برای پروژه شما فراهم میکند، اطمینان حاصل گردد. کیفیت اتصال لوله کاروگیت مستقیماً بر عملکرد و دوام شبکه تأثیر میگذارد، لذا دقت در این مرحله از اهمیت بالایی برخوردار است.

Beta feature