شاخص جریان مذاب MFI پلی اتیلن (PE) بسته به نوع خاص پلی اتیلن مورد استفاده و همچنین شرایط پردازش می تواند متفاوت باشد. به طور کلی، MFI PE می تواند از کمتر از ۰.۱ گرم در ۱۰ دقیقه تا بیش از ۱۰۰۰ گرم در ۱۰ دقیقه متغیر باشد. MFI اندازه گیری ویسکوزیته یک پلیمر مذاب است و با اندازه گیری سرعت ذوب شدن یک پلیمر از طریق یک روزنه با اندازه استاندارد تحت یک بار استاندارد در یک دمای خاص تعیین می شود. MFI معمولاً بر حسب واحد گرم در ۱۰ دقیقه گزارش می شود.

آزمایشگاه آکرودیته هلدینگ سعادت، دارای تأییدیه استاندارد ISO 17025 و آزمایشگاه همکار اداره استاندارد ایران است. این آزمایشگاه تمامی تستهای محصولات تولیدی و تعیین کیفیت لوله را در محل شرکت انجام داده و امکان حضور بازرس استاندارد برای نظارت بر فرآیند آزمایشها نیز فراهم است.

شاخص جریان مذاب MFI چیست؟

شاخص جریان مذاب (Melt Flow Index – MFI) یکی از مهمترین پارامترهای شناسایی و بررسی خواص فیزیکی پلیمرها است. این شاخص میزان ویسکوزیته یک پلیمر را در حالت ذوب نشان میدهد و از طریق اندازهگیری نرخ جریان مذاب از یک نازل استاندارد، تحت شرایط دما و فشار مشخص، تعیین میشود.

مقدار MFI برای هر نوع پلیمر متفاوت است و به ویژگیهای فیزیکی و شیمیایی آن بستگی دارد. برای مثال، شاخص جریان مذاب پلیاتیلن، که یکی از پرکاربردترین پلیمرها محسوب میشود، میتواند از کمتر از ۰.۱ گرم در ۱۰ دقیقه تا بیش از ۱۰۰۰ گرم در ۱۰ دقیقه متغیر باشد. این مقدار تحت تأثیر عواملی مانند نوع و میزان افزودنیها (آنتیاکسیدانها، پایدارکنندهها و مواد پرکننده)، ناخالصیها و شرایط فرآیند تولید تغییر میکند.

MFI یکی از معیارهای کلیدی در صنایع پلاستیک به شمار میرود و بهعنوان شاخصی برای کنترل کیفیت و قیمتگذاری محصولات پلیمری مورد استفاده قرار میگیرد. برای مثال، پلیمرهایی با شاخص جریان مذاب بالا (MFI زیاد) برای تولید فیلمهای پلیمری و محصولات بستهبندی مناسب هستند، درحالیکه پلیمرهای با MFI پایین در ساخت لولهها و قطعات تزریقی به کار میروند، زیرا استحکام و چقرمگی بیشتری دارند.

روش اندازه گیری شاخص جریان مذاب MFI

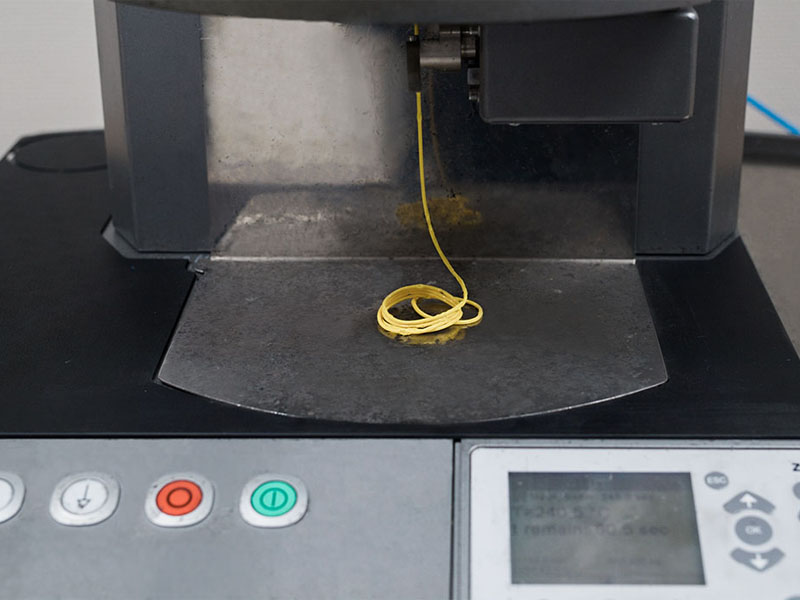

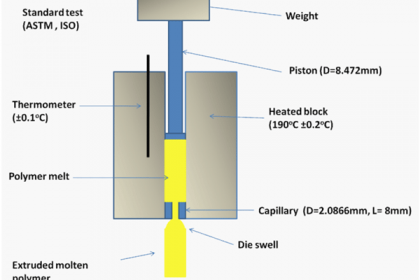

برای اندازهگیری شاخص جریان مذاب (MFI)، از دستگاه مخصوصی استفاده میشود که سرعت جریان ماده پلاستیکی را تحت شرایط استاندارد دما و فشار مشخص تعیین میکند. فرآیند اندازهگیری MFI شامل مراحل زیر است:

- آمادهسازی نمونه: مقدار مشخصی از ماده پلاستیکی با دقت توزین شده و برای تزریق در دستگاه آماده میشود.

- تزریق نمونه: نمونه پلاستیکی داخل سیلندر دستگاه قرار گرفته و تا دمای مشخص شده گرم میشود.

- اعمال فشار: پس از رسیدن ماده به حالت مذاب، وزنهای استاندارد روی آن قرار داده میشود تا فشار مشخصی اعمال گردد.

- اندازهگیری جریان: پلیمر مذاب از طریق یک نازل استاندارد با قطر مشخص عبور کرده و میزان خروجی آن اندازهگیری میشود.

- محاسبه شاخص MFI: مقدار پلیمر خروجی در بازه زمانی ۱۰ دقیقه اندازهگیری شده و بهعنوان شاخص MFI گزارش میشود.

با استفاده از مقدار MFI، میتوان ویژگیهای رئولوژیکی پلیمر را تعیین کرد و مناسبترین ماده را برای کاربردهای مختلف انتخاب نمود.

علت اندازه گیری شاخص جریان مذاب MFI

شاخص جریان مذاب (MFI) یکی از پارامترهای کلیدی در ارزیابی و شناسایی خواص فیزیکی پلیمرها، بهویژه پلیاتیلن، محسوب میشود. این شاخص نقش مهمی در بررسی قابلیت فرآیندپذیری پلیمرها در تولید قطعات و محصولات پلاستیکی دارد.

اهمیت اندازهگیری MFI برای پلیاتیلن

- ارزیابی ویسکوزیته و رفتار ذوب: مقدار MFI مستقیماً نشاندهنده ویسکوزیته و میزان جریانپذیری پلیمر در دمای مشخص است.

- بررسی قابلیت پردازش پلیمر: این شاخص امکان بررسی رفتار پلیمر در شرایط دمایی و فشاری مختلف را فراهم کرده و به بهینهسازی فرآیند تولید کمک میکند.

- انتخاب پلیمر مناسب برای کاربردهای مختلف: در صنایع مختلف، مقدار MFI تأثیر مستقیمی بر نوع استفاده از پلیاتیلن دارد:

- MFI بالا: مناسب برای صنایع بستهبندی و تولید فیلمهای پلیاتیلن به دلیل جریانپذیری بهتر.

- MFI پایین: مناسب برای تولید لولههای پلیاتیلن و قطعاتی که نیاز به استحکام و چگالی بالاتر دارند.

بهطور کلی، اندازهگیری MFI به تولیدکنندگان این امکان را میدهد که نوع مناسب پلیاتیلن را برای کاربردهای مشخص انتخاب کرده و کیفیت و کارایی محصولات خود را بهبود بخشند.

ویسکوزیته پلی اتیلن چیست؟

ویسکوزیته، معیاری از مقاومت یک ماده در برابر تغییر شکل یا حرکت تحت تأثیر نیروهای خارجی است. در پلیاتیلن، ویسکوزیته نشاندهنده میزان مقاومت این پلیمر در برابر جریان و شکلپذیری هنگام ذوب شدن است. به عبارت دیگر، ویسکوزیته پلیاتیلن تعیین میکند که این ماده تا چه اندازه در برابر حرکت و تغییر شکل به عنوان یک سیال مقاومت میکند.

تأثیر دما و فشار بر ویسکوزیته پلیاتیلن

ویسکوزیته پلیاتیلن به دما و فشار وابسته است و در شرایط مختلف تغییر میکند. در دماهای بالاتر، پلیاتیلن روانتر شده و ویسکوزیته آن کاهش مییابد. جدول زیر تغییرات دانسیته پلیاتیلن را در دماهای مختلف تحت فشار ثابت ۲۱۶.۹ پاسکال بر ثانیه نشان میدهد:

| دما (درجه سلسیوس) | فشار (پاسکال بر ثانیه) | دانسیته (گرم بر سانتیمتر مکعب) |

|---|---|---|

| ۱۹۰ | ۲۱۶.۹ | ۰.۸۹۸ |

| ۲۰۰ | ۲۱۶.۹ | ۰.۸۶۸ |

| ۲۱۰ | ۲۱۶.۹ | ۰.۸۴۱ |

| ۲۲۰ | ۲۱۶.۹ | ۰.۸۱۶ |

| ۲۳۰ | ۲۱۶.۹ | ۰.۷۹۳ |

| ۲۴۰ | ۲۱۶.۹ | ۰.۷۷۲ |

| ۲۵۰ | ۲۱۶.۹ | ۰.۷۵۳ |

| ۲۶۰ | ۲۱۶.۹ | ۰.۷۳۵ |

| ۲۷۰ | ۲۱۶.۹ | ۰.۷۱۹ |

| ۲۸۰ | ۲۱۶.۹ | ۰.۷۰۴ |

| ۲۹۰ | ۲۱۶.۹ | ۰.۶۹۰ |

| ۳۰۰ | ۲۱۶.۹ | ۰.۶۷۷ |

ارتباط ویسکوزیته با شاخص جریان مذاب (MFI)

شاخص جریان مذاب (MFI) و ویسکوزیته رابطه معکوس دارند. پلیاتیلن با MFI بالاتر ویسکوزیته کمتری دارد و روانتر است، در حالی که پلیاتیلن با MFI پایینتر ویسکوزیته بیشتری داشته و سختتر جریان مییابد. مقادیر استاندارد MFI بسته به نوع پلیاتیلن و کاربرد آن، متفاوت است.

دستگاه اندازه گیری شاخص جریان مذاب MFI

برای اندازهگیری شاخص جریان مذاب MFI در پلیمرها از دستگاه Melt Flow Indexer (دستگاه اندازهگیری جریان مذاب) استفاده میشود. این دستگاه شامل یک برج حرارتی، یک زعفرانی با قطر و شیب مشخص و یک برش است. در این دستگاه، نمونه پلیمر در دمای و فشار مشخص و با استفاده از وزنگذاری وقتی به حالت مذاب میرسد، از برش عبور میکند و وزن آن در یک بازه زمانی مشخص اندازه گیری میشود. با توجه به وزن و زمان مشخص، شاخص جریان مذاب MFI برای نمونه پلیمر محاسبه میشود.

توجه داشته باشید که در دستگاههای MFI، دما، فشار و بازه زمانی اندازهگیری بسته به نوع پلیمر و استاندارد مورد استفاده، متفاوت است و برای دریافت نتایج دقیق، باید به استانداردهای مربوطه رجوع کرد.

پلی اتیلن به عنوان یک پلیمر پلاستیکی با ویژگیهای خوبی شامل سبکی، مقاومت در برابر شکستگی، انعطافپذیری و مقاومت در برابر شیمیاییها شناخته میشود. با این حال، اگر از پلیاتیلن با شاخص جریان مذاب MFI نامناسب استفاده شود، ممکن است ویژگیهای زیر را نشان دهد:

- سختی: استفاده از پلیاتیلن با MFI بسیار پایین ممکن است منجر به ایجاد محصولاتی با سطح سختی بیشتری شود که در برخی موارد ممکن است مطلوب نباشد.

- ترک خوردگی: استفاده از پلیاتیلن با MFI بسیار پایین ممکن است منجر به ایجاد محصولاتی با ترک خوردگی بیشتری شود.

- تجزیه حرارتی: استفاده از پلیاتیلن با MFI بسیار بالا ممکن است منجر به ایجاد محصولاتی با تجزیه حرارتی بیشتری شود که باعث کاهش مقاومت و انعطافپذیری آنها خواهد شد.

بنابراین، برای داشتن محصولات با ویژگیهای مطلوب، انتخاب پلیاتیلن با MFI مناسب بسیار مهم است.

کاهش مقدار MFI به معنای افزایش ویسکوزیته و سختی پلیمر است. این امر ممکن است منجر به مشکلاتی مانند:

- دشواری در فرآیند پر کردن قالب: با افزایش ویسکوزیته پلیمر، جریان آن در قالب کاهش مییابد و به علت سختی بیشتر پلیمر، کارایی فرایند پر کردن قالب کاهش مییابد.

- کاهش انعطاف پذیری: با افزایش سختی پلیمر، انعطاف پذیری آن کاهش مییابد و ممکن است در برابر ضربهها و شوکهای مکانیکی آسیبپذیرتر شود.

- کاهش شفافیت: با افزایش سختی پلیمر، شفافیت آن کاهش مییابد و ممکن است برای برخی مصارف، مانند بستهبندی مواد غذایی، نامناسب باشد.

- کاهش امکانات بازیافت: با افزایش سختی پلیمر، امکانات بازیافت آن نیز کاهش مییابد و این موضوع باعث افزایش مقدار زبالههای پلیمری و آلودگی محیط زیست میشود.

- افزایش هزینه تولید: با افزایش ویسکوزیته پلیمر، نیاز به مواد افزودنی برای کاهش آن افزایش مییابد که باعث افزایش هزینه تولید میشود.

پلی اتیلن با شاخص جریان مذاب

استفاده از پلیاتیلن با شاخص جریان مذاب (MFI) نامناسب میتواند منجر به مشکلاتی شود. در صورت استفاده از یک پلیاتیلن با MFI بسیار پایین، یعنی پلیاتیلنی که خمیری بسیار چسبنده دارد، احتمالاً به دلیل مقاومت بالای آن در برابر جریان و شکلپذیری، فرآیند تزریق یا فرایندهای ساخت قطعات پلاستیکی مشکلاتی را ایجاد خواهد کرد و قطعات نهایی ممکن است به شکل نامطلوبی تغییر شکل دهند یا دفرمه شوند.

استفاده از پلیاتیلن با شاخص جریان مذاب (MFI) نامناسب میتواند مشکلاتی را در فرآیند تولید ایجاد کند.

- MFI پایین: استفاده از پلیاتیلن با MFI پایین که ویسکوزیته بالا دارد، ممکن است باعث سختی در جریان و شکلدهی در فرآیندهای تزریق و تولید قطعات پلاستیکی شود. این میتواند منجر به تغییر شکل نامطلوب یا دفرمه شدن قطعات نهایی گردد.

- MFI بالا: از طرف دیگر، پلیاتیلن با MFI بالا که حالت رقیقتری دارد، ممکن است به مشکلاتی مانند خطا در میزان دقیق پلیاتیلن، مشکلات در تهیه قالبها و نقص در قالبهای تولیدی منجر شود.

بنابراین، انتخاب پلیاتیلن با MFI مناسب برای نوع فرآیند تولید و نوع قطعه نهایی ضروری است.

بخش های مختلف دستگاه اندازه گیری شاخص جریان مذاب MFI

دستگاه اندازه گیری شاخص جریان مذاب MFI از چند بخش تشکیل شده است که عبارتند از:

- سیلندر ورودی: در این بخش، نمونهی پلیمری که باید جریان مذاب آن اندازه گیری شود، قرار میگیرد.

- دستگاه پیشگرم: در این بخش، پلیمر به صورت یک کالبد به شکل یک نوار پلاستیکی گرمتر شده و آمادهی ورود به قسمت بعدی میشود.

- سیلندر اصلی: در این بخش، نوار پلاستیکی گرم شده از سیلندر ورودی وارد میشود و با تأثیر دادن نیروی فشار و حرارت، به صورت جامد به حالت مذاب تبدیل میشود.

- ماتریس: در این بخش، مذاب شده از سیلندر اصلی از ماتریس عبور میکند و تحت نیروی یک فشاردهی قرار میگیرد.

- کالکتور: در این بخش، مذاب شده پس از عبور از ماتریس، به صورت یک نوار پلاستیکی خنک شده و به عنوان نمونهی آمادهی اندازه گیری شاخص جریان مذاب به کاربرد کننده تحویل داده میشود.

- دستگاه کنترل حرارتی: این بخش از دستگاه برای کنترل دمای دستگاه به کار میرود تا دمای مذاب در سیلندر اصلی بهطور دقیقی کنترل شود.

- دستگاه کنترل فشار: این بخش از دستگاه برای کنترل فشار درون سیلندر اصلی به کار میرود تا فشار بهطور دقیقی کنترل شود و شاخص جریان مذاب بهدرستی اندازهگیری شود.

MFI و MFR دو شاخص مختلف برای اندازهگیری ویژگیهای رئولوژیکی پلیمرها هستند. این دو شاخص بر اساس دو روش اندازهگیری مختلف تعریف میشوند.

تفاوت MFI با MFR چیست؟

تفاوت اصلی بین شاخص جریان مذاب (MFI) و شاخص جریان ذوب (MFR) در نوع اندازهگیری و نحوه بیان نتایج است:

- شاخص جریان مذاب (MFI):

- تعریف: MFI به مقدار جرم پلیمری که در یک زمان مشخص (معمولاً ۱۰ دقیقه) از طریق یک قیف با قطر مشخص تحت فشار و دما مشخص عبور میکند، اشاره دارد. این مقدار به واحد گرم بر ۱۰ دقیقه اندازهگیری میشود.

- کاربرد: MFI برای اندازهگیری توانایی جریان پلیمر مذاب تحت فشار و دما مشخص در فرایندهای مختلف پلاستیکسازی مانند تزریق یا اکستروژن استفاده میشود.

- شاخص جریان ذوب (MFR):

- تعریف: MFR مشابه MFI است، اما در اینجا جریان مذاب در زمانهای مختلف اندازهگیری میشود و معمولاً واحد آن گرم بر دقیقه است.

- کاربرد: MFR معمولاً در مقیاسهای صنعتی و برای مواد پلیمری استفاده میشود که نیاز به اندازهگیری دقیقتر جریان مذاب در طول زمان دارند.

شاخص جریان ذوبMFR (Melt Flow Rate)

این شاخص نیز مشابه MFI، میزان جریان پلیمر را در دمای ۱۹۰ درجه سانتیگراد و در شرایط مشخصی اندازهگیری میکند. با این حال، در روش MFR، زمان جریان پلیمر را بر حسب ثانیه به جای ۱۰ دقیقه در MFI، استفاده میکنند. بنابراین، در این روش، جریان پلیمر در مدت زمان کوتاهتری اندازهگیری میشود.

در کل، MFI و MFR هر دو برای اندازهگیری ویژگیهای رئولوژیکی پلیمرها مورد استفاده قرار میگیرند. با این حال، تفاوت اصلی بین آنها در زمان اندازهگیری جریان پلیمر است که در MFI 10 دقیقه و در MFR گاهی اوقات تا ۳۰ ثانیه است. به علاوه، MFI معمولاً برای اندازهگیری ویژگیهای پلیمرهایی با ویسکوزیته بالا استفاده میشود.

MFI یا شاخص جریان مذاب، سرعت جریان ماده پلاستیکی در دمای و فشار مشخص شده را اندازهگیری میکند و مقدار جریان خروجی پلاستیک را در ۱۰ دقیقه به عنوان واحد گزارش میدهد.

از سوی دیگر، MFR یا شاخص جریان ماده به عنوان یک شاخص برای تعیین سرعت جریان پلاستیک در دما و فشار مشخص شده استفاده میشود. این شاخص، مقدار جریان خروجی پلاستیک را در دمای مشخص شده و در ۱۰ دقیقه به عنوان واحد گزارش میدهد.

به عبارت دیگر، MFI بر اساس دما و فشار مشخص شده، جریان پلاستیک را اندازهگیری میکند، در حالی که MFR تنها با تغییر دما جریان پلاستیک را اندازه میگیرد. به همین دلیل، MFR به عنوان یک شاخص موثر تر در تعیین رفتار رئولوژیکی پلیمرها به کار میرود.