گرانول یک ذره یا گلوله کوچک است که معمولاً اندازه استاندارد آن بین ۱ تا ۱۰ میلی متر میباشد. گرانولها را میتوان از مواد مختلفی مانند پلاستیک، فلز، چوب یا مواد شیمیایی ساخته و اغلب به عنوان ماده اولیه برای فرآیندهای تولید استفاده میشود.

گرانولها را میتوان از طریق تکنیکهای مختلفی مانند آسیاب کردن، پودر کردن یا دانه بندی (گلولههای کوچک) تولید کرد. دانه بندی فرآیندی است که در آن یک ماده با استفاده از دستگاه گرانولاتور به گلولهها یا گرانولهای کوچک فشرده میشود. این فرآیند میتواند به بهبود خواص جریان مواد کمک کند و حمل و نقل آن را آسانتر کند.

شرکت پارس رنگدانه خضرا ایرانیان زیر مجموعه هلدینگ سعادت تولید کننده انواع مستربچ های رنگی و آمیزه های پلیمری است.

انواع گرانول

گرانولها در طیف گستردهای از صنایع تولید مستربچ، کامپاند، داروسازی، مواد غذایی و آشامیدنی، تولید مواد شیمیایی و کشاورزی استفاده میشوند. آنها اغلب به پودرها یا سایر اشکال مواد حجیم ترجیح داده میشوند زیرا حمل و نقل آنها آسانتر است و کمتر مستعد تولید گرد و غبار هستند. علاوه بر این، گرانولها میتوانند خواص خاصی مانند انتشار کنترل شده داشته باشند که آنها را برای کاربردهای خاص مفید میکند.

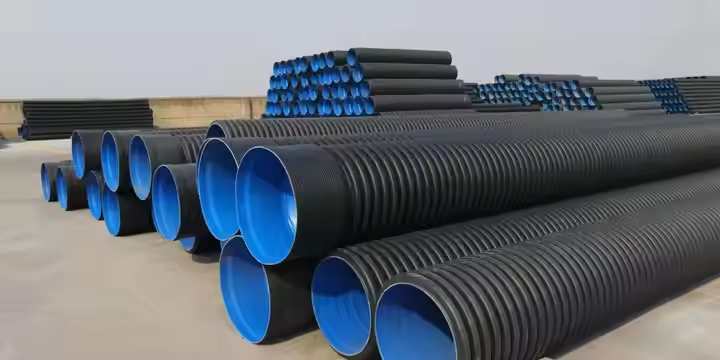

- گرانولهای پلاستیکی: گلولههای کوچک پلاستیکی هستند که معمولاً در فرآیندهای قالب گیری تزریقی و اکستروژن برای تولید محصولات پلاستیکی استفاده میشوند. گرانولهای پلاستیکی را میتوان از طیف وسیعی از پلیمرها مانند پلی اتیلن، پلی پروپیلن و پلی استایرن تهیه کرد.

- گرانولهای دارویی: گرانولهایی از ترکیبات دارویی هستند که برای تهیه قرص یا کپسول استفاده میشوند. گرانولهای دارویی را میتوان به گونهای طراحی کرد که دارای خواص رهاسازی کنترلشده باشد، که امکان دوز ثابتتر و بهبود نتایج بیمار را فراهم میکند.

- گرانولهای غذا و نوشیدنی: گرانولهایی از مواد غذایی یا نوشیدنی مانند شکر، نمک یا طعم دهندهها هستند. گرانولهای غذا و نوشیدنی را میتوان برای بهبود بافت، طعم یا ظاهر یک محصول استفاده کرد.

- گرانولهای فلزی: گلولههای کوچک فلزی هستند که اغلب به عنوان ماده اولیه در فرآیندهای فلزکاری استفاده میشوند. گرانولهای فلزی را میتوان از انواع فلزات مانند آهن، مس و آلومینیوم ساخت.

- گرانولهای سرامیکی: گرانولهایی از مواد سرامیکی مانند آلومینا یا زیرکونیا هستند که در کاربردهای مختلفی مانند تکیه گاههای کاتالیست یا مواد ساینده استفاده میشوند.

به طور کلی، انواع مختلفی از گرانول وجود دارد که در طیف گستردهای از صنایع و کاربردها استفاده میشود. هر نوع گرانول دارای خواص خاصی است که آن را برای یک هدف خاص مفید میکند.

مزایا و موارد استفاده از گرانولهای پلاستیکی

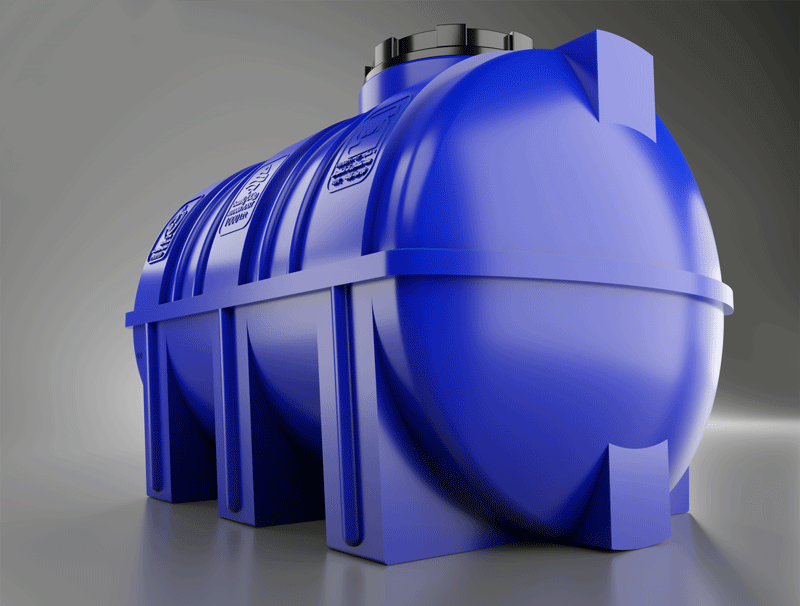

گرانولهای پلاستیکی معمولا در قالب گیری تزریقی و فرآیندهای اکستروژن یا محصولات روتاری مولدینگ (قالب گیری چرخشی) برای تولید محصولات پلاستیکی یا خط تولید محصولات پلی اتیلنی مانند مواد اولیه تولید لوله پلی اتیلنی استفاده میشوند. گرانولهای پلیاتیلنی مزایای متعددی دارند که آنها را به یکی از پرکاربردترین مواد در صنایع مختلف تبدیل کرده است. برخی از مهمترین مزایای این مواد عبارتند از:

- قابلیت بازیافت بالا: گرانولهای پلیاتیلنی قابل بازیافت هستند و میتوان آنها را بارها به چرخه تولید بازگرداند، که این ویژگی به کاهش ضایعات و حفاظت از محیط زیست کمک میکند.

- مقاومت شیمیایی بالا: این مواد در برابر اکثر مواد شیمیایی، اسیدها، بازها و حلالها مقاوم هستند، که آنها را برای کاربردهای صنعتی و بستهبندی مواد شیمیایی ایدهآل میسازد.

- انعطافپذیری و شکلپذیری بالا: گرانولهای پلیاتیلنی بهراحتی قابل فرآوری هستند و میتوان از آنها در تولید محصولات متنوعی نظیر فیلم، لوله، ظروف و بستهبندی استفاده کرد.

- وزن کم و دوام بالا: گرانولهای پلیاتیلنی وزن سبکی دارند و در عین حال دارای استحکام و دوام خوبی هستند، که آنها را برای کاربردهای حمل و نقل و بستهبندی مناسب میکند.

- مقاومت در برابر رطوبت: این مواد ضد آب هستند و در برابر جذب رطوبت مقاومت میکنند، که این ویژگی آنها را برای بستهبندی مواد غذایی و محصولات حساس به رطوبت مناسب میکند.

- قابلیت ترکیب با مواد افزودنی: میتوان گرانولهای پلیاتیلنی را با انواع افزودنیها نظیر رنگها، مواد ضد UV، آنتیاکسیدانها و مواد ضد حریق ترکیب کرد تا ویژگیهای خاصی به محصول نهایی اضافه شود.

- هزینه تولید مقرونبهصرفه: پلیاتیلن در مقایسه با بسیاری از مواد دیگر هزینه کمتری برای تولید و فرآوری دارد، که این مزیت اقتصادی آن را به مادهای پرطرفدار تبدیل کرده است.

- مقاومت در برابر اشعه ماوراء بنفش (در صورت افزودن پایدارکنندهها): با افزودن مواد پایدارکننده، گرانولهای پلیاتیلنی میتوانند در برابر تخریب ناشی از اشعه UV مقاومت کنند و طول عمر بیشتری داشته باشند.

- سازگاری با صنایع مختلف: گرانولهای پلیاتیلنی در صنایع مختلفی از جمله کشاورزی، بستهبندی، ساختمانسازی، خودروسازی و لولهسازی کاربرد دارند.

- بیاثر بودن از نظر بهداشتی: پلیاتیلن مواد بیاثر و غیرسمی هستند و برای بستهبندی مواد غذایی و محصولات بهداشتی مناسب میباشند.

این ویژگیها موجب شدهاند تا گرانولهای پلیاتیلنی به عنوان یک ماده پرکاربرد و پرتقاضا در بازار شناخته شوند.

گرانولهای پلاستیکی

گرانولهای پلاستیکی معمولاً از طریق فرآیندی به نام اکستروژن تولید میشوند که در آن پلاستیک مذاب از طریق یک قالب برای ایجاد یک شکل یا اندازه خاص عبور میکند. گرانولهای پلاستیک در طیف وسیعی از محصولات از جمله لوله های آب رسانی، لوله فاضلابی، لوله گاز، اسباب بازی ها، ظروف و قطعات خودرو استفاده میشود. آنها همچنین میتوانند در فرآیندهای چاپ سه بعدی برای ایجاد اشیاء پلاستیکی استفاده شوند.

به طور کلی، انواع گرانولها بسته به مواد، کاربرد و فرآیند ساخت مورد استفاده میتواند بسیار متفاوت باشد و با توجه به خواص خاص در صنایع و کاربردهای مختلف مورد استفاده قرار میگیرند.

روشهای تولید گرانول

تولید گرانول پلیاتیلنی به روشهای مختلفی انجام میشود که بسته به نوع کاربرد و خصوصیات مورد نیاز محصول نهایی انتخاب میشود. موارد تاثیر گذار در انتخاب روش تولید بر اساس نیازهای صنعتی و خصوصیات محصول نهایی انتخاب میشوند.

- نوع پلیاتیلن (LDPE، HDPE و غیره)

- اندازه و شکل گرانول مورد نیاز

- کیفیت محصول نهایی

- هزینه تولید و تجهیزات موجود

روش اکستروژن (Extrusion)

- ذوب مواد خام: پلیاتیلن خام یا ضایعات بازیافتی در دستگاه اکسترودر حرارت داده میشود تا به حالت مذاب درآید.

- عبور از قالب (Die): مواد مذاب از قالبهای مخصوص با سوراخهای کوچک عبور داده شده و به شکل رشتههای باریک درمیآیند.

- خنکسازی: رشتهها از طریق آب یا هوا خنک میشوند.

- برش: رشتههای خنکشده توسط دستگاههای مخصوص به گرانول برش داده میشوند.

روش تولید گرانول زیر آب (Underwater Pelletizing)

- برش زیر آب: مواد پلیاتیلنی مذاب هنگام عبور از قالب برش داده میشوند.

- خنکسازی همزمان: گرانولها بلافاصله در زیر آب خنک میشوند.

- شکلدهی یکنواخت: خنکسازی سریع باعث تولید گرانولهایی با شکل یکنواخت میشود.

- کاربرد برای مواد حساس به حرارت: مناسب برای پلیمرهایی که به خنکسازی سریع نیاز دارند.

روش کمپرس و برش سرد (Cold Compression Granulation)

- فشردهسازی در دمای پایین: مواد بازیافتی بدون حرارت بالا، تحت فشار قرار میگیرند.

- برش به گرانول: مواد فشردهشده به گرانول تبدیل میشوند.

- مصرف انرژی کمتر: به دلیل نیاز نداشتن به دمای بالا، انرژی کمتری مصرف میشود.

- مناسب برای مواد بازیافتی: بهویژه برای فرآیندهای بازیافت پلیمرها کاربرد دارد.

روش تولید گرانول رشتهای (Strand Type)

- ساخت ماشینآلات سادهتر: این روش به دلیل طراحی سادهتر ماشینآلات، در ایران رایج است.

- مراحل تولید: مواد پلاستیکی آسیاب و ذوب شده، از صافی فلزی عبور کرده و به شکل رشتهای درمیآیند.

- خنکسازی و برش: رشتهها از استخر آب عبور کرده، خنک شده و سپس به دستگاه آسیاب برای تبدیل به گرانول هدایت میشوند.

- ویژگیهای محصول نهایی: کیفیت گرانولها در این روش با مواد نو تفاوت دارد؛ شامل لبههای تیز و خردههای پلاستیک.

- چالشهای تولید: قطع شدن رشتهها در حین فرآیند تولید که نیازمند حضور اپراتور در کنار دستگاه است.

روش تولید گرانول خشک (Hot Die Face Cutting)

- مراحل تولید: مواد پلاستیکی خردشده پس از ذوب در اکسترودر و عبور از صافی، به شکل مذاب از سوراخهای ریز خارج میشوند.

- برش و خنکسازی: مواد مذاب بهوسیله تیغهای با سرعت بالا برش داده شده و همزمان از مسیرهای لولهای سرد و خشک عبور میکنند.

- جمعآوری در مخزن: گرانولهای سنگینتر با ایجاد اختلاف فشار در پایین مخزن بزرگتر جمع میشوند.

- دقت و کیفیت بالاتر: ماشینآلات این روش به دقت بیشتری نیاز دارند و قیمت خط تولید بالاتر است.

- شباهت به مواد نو: گرانولهای تولیدی از نظر ویژگیهای پلاستیکی ثبات بیشتری دارند و شبیه مواد دست اول هستند.

به طور کلی، انتخاب روش برای تولید گرانول به ماده خاصی که دانه بندی میشود و خواص مطلوب محصول نهایی بستگی دارد. هر روش مزایا و معایب خاص خود را دارد و برخی از روشها ممکن است برای مواد یا کاربردهای خاص مناسبتر از روشهای دیگر باشند.

چگونه گرانولهای با کیفیت را تشخیص دهیم؟

کیفیت گرانولها را میتوان با توجه به مواد دانه بندی شده و خواص مورد نظر محصول نهایی با عوامل مختلفی تعیین کرد. در اینجا چند فاکتور کلی وجود دارد که میتوان از آنها برای تشخیص گرانولهای با کیفیت استفاده کرد:

- اندازه و شکل: گرانولهای با کیفیت باید اندازه و شکل یکنواخت و با حداقل تغییرات باشند.

- چگالی: گرانولهای با کیفیت باید دارای چگالی ثابت و با حداقل تغییرات باشند.

- حلالیت: گرانولهای با کیفیت باید به سرعت و به طور کامل در حلال یا محیط مناسب حل شوند.

- خلوص:گرانولهای با کیفیت باید عاری از آلایندهها یا ناخالصیهایی باشند که میتواند بر کیفیت یا عملکرد آنها تأثیر بگذارد.

- محتوای رطوبت: میزان رطوبت گرانولها میتواند بر پایداری و ماندگاری آنها تأثیر بگذارد. گرانولهای با کیفیت باید دارای رطوبت ثابت و با حداقل تغییرات باشند.

- ترکیب شیمیایی:گرانولهای با کیفیت باید دارای ترکیب شیمیایی ثابت و با حداقل تغییرات باشند.

- استحکام گرانول:گرانولهای با کیفیت باید به اندازه کافی در برابر خرد شدن مقاومت کنند.

به طور کلی، کیفیت گرانولها را میتوان بر اساس عوامل مختلفی، بسته به ماده و کاربرد خاص ارزیابی کرد. تولید کنندگان و مصرف کنندگان باید اطمینان حاصل کنند که گرانولها استانداردها و مشخصات کیفی مناسب را برای استفاده مورد نظر خود دارند.